Дорожная карта по очистке авиации

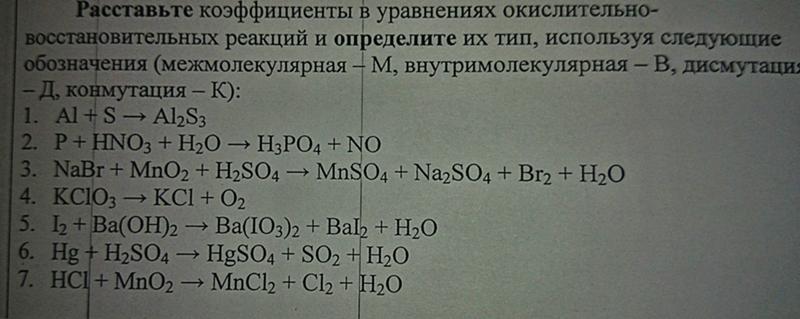

В течение следующих нескольких десятилетий всей авиационной отрасли необходимо отказаться от реактивного топлива, но она по-прежнему покупает чрезвычайно дорогие реактивные самолеты, которые, как ожидается, будут приносить домой бекон еще более 20 лет. Австралийская компания Aviation h3 надеется очистить коммерческие полеты, переоборудовав существующие самолеты для сжигания зеленого аммиака вместо стандартного реактивного топлива Jet-A. Для этого к середине следующего года планируется поднять в воздух девятиместный пассажирский самолет, работающий на аммиаке.

Аммиак, как мы подробно обсуждали, является многообещающим энергоносителем и топливом будущего с интересным потенциалом для обезуглероживания таких секторов, как судоходство и железнодорожный транспорт. Сегодня это второе по величине химическое вещество в мире, оно в основном используется в качестве удобрения, но по мере того, как начнется революция в области чистой энергии, его начнут эффективно использовать в качестве более простого способа перемещения и хранения зеленого водорода.

Возобновляемая энергия, как мы все знаем, не производится там, где и когда вам это нужно. Часто потенциал чистой энергии находится на неудобном расстоянии от того места, где есть спрос. Если эта чистая энергия используется для электролиза воды и производства водорода, ее можно хранить и транспортировать. Но этот водород также можно смешать с атмосферным азотом для получения аммиака, который перемещается намного лучше, чем газообразная или криогенная жидкость h3.

«Газообразный водород очень легкий для той энергии, которую он содержит, а жидкий водород — более компактная форма», — говорит нам в видеочате директор Aviation h3 Кристоф Майер. «Но резервуары большие и тяжелые. Мы, конечно, не сбрасываем со счетов жидкий водород или любую другую форму водорода как вариант. Мы не закрываем их. Пока мы просто используем аммиак. и это по своей сути сделает его самым надежным, и это само по себе делает его по сути самым безопасным».

Существует несколько различных способов получения энергии из аммиака в виде электричества, но Aviation h3 сосредоточилась на его потенциале в качестве горючего. С помощью нескольких модификаций обычный реактивный двигатель можно переоборудовать для работы на аммиаке, устраняя все выбросы двуокиси углерода таким образом, что ребенок не выплеснется вместе с водой из ванны. Операция будет намного быстрее и дешевле, чем преобразование водородных топливных элементов, которое потребует от вас выкинуть ваши отличные турбовентиляторные двигатели и заменить их электродвигателями, а также выпотрошить ваши системы хранения топлива и установить что-то радикально другое.

С помощью нескольких модификаций обычный реактивный двигатель можно переоборудовать для работы на аммиаке, устраняя все выбросы двуокиси углерода таким образом, что ребенок не выплеснется вместе с водой из ванны. Операция будет намного быстрее и дешевле, чем преобразование водородных топливных элементов, которое потребует от вас выкинуть ваши отличные турбовентиляторные двигатели и заменить их электродвигателями, а также выпотрошить ваши системы хранения топлива и установить что-то радикально другое.

«Нам нужно модифицировать систему хранения топлива, сделав ее похожей на бак для сжиженного нефтяного газа, — говорит Майер. «Итак, это хранилище топлива, управление двигателем и двигатель — это важные элементы, которые нам нужно разработать. Но мы на самом деле не сильно меняем конструкцию двигателя физически».

Но мы на самом деле не сильно меняем конструкцию двигателя физически».

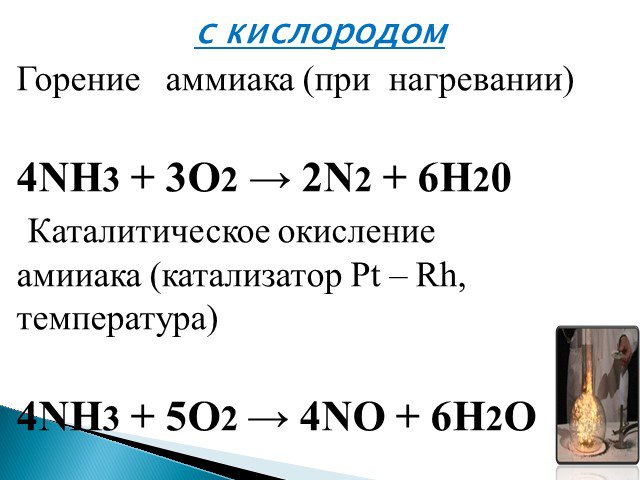

Безопасность, конечно, будет находиться под пристальным вниманием на протяжении всей революции чистой авиации, и с этой целью Aviation h3 и другие компании, подобные ей, в конечном итоге должны будут сертифицировать все свои силовые агрегаты соответствующими авиационными властями. Выбросы также будут под микроскопом, и здесь сгорание аммиака сталкивается с проблемой. Поскольку водород в аммиаке отделяется и соединяется с атмосферным кислородом с образованием воды, часть азота также окисляется в пламени, образуя вредные для окружающей среды оксиды азота.

Майер говорит, что компания работает над решением. «Да, он выделяет закись азота», — говорит он нам. «Но мы можем контролировать их с помощью специальных процессов. Мы не просто впрыскиваем туда аммиак и сжигаем, есть определенные вещи, которые мы должны с ним делать, и есть определенные элементы управления, которые мы должны установить внутри системы управления топливом».

Первоначальная цель компании — построить и испытать в полете небольшой региональный девятиместный реактивный самолет. После трех месяцев технико-экономических обоснований было подписано соглашение с чартерным оператором FalconAir, предоставляющее Aviation h3 доступ к ангарам, объектам и лицензиям на эксплуатацию FalconAir. FalconAir поможет приобрести турбовентиляторные двигатели для наземных испытаний, а также сам самолет, скорее всего, бизнес-джет Dassault Falcon 50, поскольку у него три двигателя, но он может работать и на двух.

Что касается дальности полета, первоначальный план состоит в том, чтобы построить самолет, способный совершать часовые полеты, с той же тягой двигателя и характеристиками, что и у Jet-A. По словам Майера, для начала это будет полезный диапазон, лучше, чем другие варианты с нулевым выбросом углерода, и компания полагает, что после некоторого дальнейшего развития она сможет вывести полет на аммиаке на уровень традиционных топливных диапазонов в их нынешнем виде.

Авиация h3

План состоит в том, чтобы к середине 2023 года поднять в воздух самолет, по крайней мере, с одним двигателем, работающим на аммиаке. летал на ракетах, работающих на аммиаке и жидком кислороде, еще в 1959 году. Затем компания обнародует акции на фондовой бирже, чтобы собрать средства, необходимые для патентования, сертификации и коммерциализации силового агрегата на аммиаке. В конце концов, Aviation h3 надеется начать модернизацию существующих самолетов в качестве переходного шага для перевозчиков, стремящихся к обезуглероживанию, используя тот факт, что остальные самолеты уже полностью сертифицированы, чтобы снизить затраты на соблюдение требований.

«В мире много маленьких самолетов, особенно в Китае, Америке и Европе, которые не хочется выбрасывать на свалку», — говорит Майер. «Они являются крупными инвестициями для их операторов. И эти турбовентиляторные двигатели необходимо ремонтировать каждые несколько тысяч часов. Поэтому модернизация имеет смысл».

«Они являются крупными инвестициями для их операторов. И эти турбовентиляторные двигатели необходимо ремонтировать каждые несколько тысяч часов. Поэтому модернизация имеет смысл».

В долгосрочной перспективе компания предлагает услугу прямого доступа в ангар, где компании могут оставить свои самолеты на несколько недель, а затем забрать их и запустить без выбросов углекислого газа.

«Суть в том, что это действительно должно произойти, — говорит Майер. «Это должно произойти. Настало время для новаторских компаний-разработчиков, таких как наша, действовать быстро. это одна из причин, почему к нему так много интереса.»

Авиация h3 не единственная компания, работающая над авиацией на основе аммиака. Примечательно, что британская Reaction Engines, компания, разработавшая ракетный двигатель SABRE, работает над аналогичным проектом. Похоже, эти ребята уже проводят стендовые испытания своих предохладителей двигателей и работают с расчетом на гиперзвуковые скорости. Кроме того, Университет Центральной Флориды приступил к пятилетнему проекту по производству аммиачной авиации в сотрудничестве с Boeing, General Electric и другими партнерами, который финансируется НАСА на сумму 10 миллионов долларов США.

Определенно место, за которым стоит следить. Посмотрите видео ниже.

Как мы планируем построить самолет с водородным двигателем

Источник: Aviation h3

Габер-Бош и экологизация производства аммиака

Мы здесь, на Земле, живем на дне азотного океана. Почти 80% каждого нашего вдоха приходится на азот, и этот элемент является жизненно важным компонентом строительных блоков жизни. Азот имеет решающее значение для основы белков, формирующих каркас, на котором держится жизнь и который катализирует множество реакций в наших клетках, а информация, необходимая для создания этих биополимеров, закодирована в нуклеиновых кислотах, молекулах, богатых азотом.

И тем не менее, в своей обильной газообразной форме азот остается недоступным для высших форм жизни, непригодным для использования инертным и нереакционноспособным. Мы должны украсть наш жизненно важный запас азота у тех немногих видов, которые научились биохимическому трюку превращать атмосферный азот в более реактивные соединения, такие как аммиак. Или, по крайней мере, до относительно недавнего времени, когда пара особенно умных представителей нашего вида нашла способ извлекать азот из воздуха, используя комбинацию химии и техники, теперь известную как процесс Габера-Боша.

Мы должны украсть наш жизненно важный запас азота у тех немногих видов, которые научились биохимическому трюку превращать атмосферный азот в более реактивные соединения, такие как аммиак. Или, по крайней мере, до относительно недавнего времени, когда пара особенно умных представителей нашего вида нашла способ извлекать азот из воздуха, используя комбинацию химии и техники, теперь известную как процесс Габера-Боша.

Компания Haber-Bosch добилась колоссального успеха и благодаря азотным удобрениям сельскохозяйственных культур напрямую ответственна за рост населения с миллиарда человек в 1900 году до почти восьми миллиардов человек сегодня. Целых 50% азота в вашем теле прямо сейчас, вероятно, поступило из реактора Габера-Боша, поэтому мы все буквально зависим от него в своей жизни. Каким бы чудесным ни был Хабер-Бош, у него есть свои проблемы, особенно в наш век истощения запасов ископаемого топлива, необходимого для его работы. Здесь мы углубимся в Haber-Bosch, а также рассмотрим способы потенциальной декарбонизации нашей отрасли фиксации азота в будущем.

Легко найти, сложно использовать

Должен быть лучший способ. Добыча гуано когда-то была одним из немногих источников удобрений. Источник: Mystic Seaport MuseumСуть проблемы азота и причина, по которой производство аммиака является одновременно необходимым и столь энергоемким, проистекает из природы самого элемента, в частности, из его склонности к прочным связям с другими представителями своего вида. . Азот имеет три неспаренных электрона, доступных для связи, и тройную связь, которая приводит к двухатомному азоту, составляющему большую часть нашей атмосферы, очень трудно разорвать.

Именно эти тройные связи делают газообразный азот таким инертным, но они также создают проблемы для организмов, которым для выживания необходим элементарный азот. Природа нашла несколько способов решения этой проблемы с помощью процессов фиксации азота, в которых ферменты используются в качестве катализаторов для преобразования двухатомного азота в аммиак или другие азотсодержащие соединения.

Азотфиксирующие микроорганизмы делают азот биодоступным вверх и вниз по пищевой цепочке, и на протяжении большей части истории человечества естественные процессы были единственным методом получения азота, необходимого для удобрения сельскохозяйственных культур. Добыча месторождений азотистых соединений, таких как селитра (нитрат калия) или в виде гуано из помета летучих мышей и птиц, когда-то была основным источником нитратов для сельского хозяйства и промышленности.

Но такие месторождения относительно редки и ограничены в размерах, что приводит к проблемам как с точки зрения пропитания быстро растущего населения мира, так и с точки зрения обеспечения его продуктами, необходимыми для повышения уровня жизни. Это привело химиков к поиску способов превращения огромных запасов атмосферного азота в полезный аммиак, начиная с конца 19 века. Хотя было несколько успешных претендентов, лабораторная демонстрация производства аммиака из воздуха немецким химиком Фрицем Габером стала де-факто процессом; как только химик и инженер Карл Бош расширил и внедрил его в промышленность, родился процесс Габера-Боша.

Под давлением

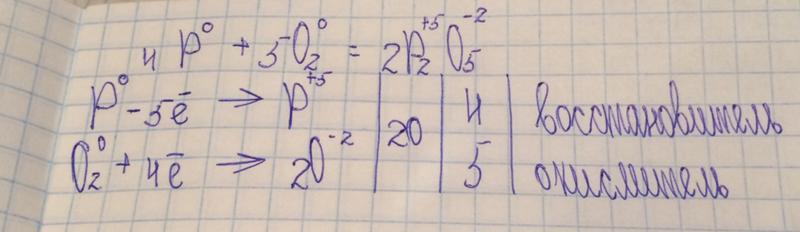

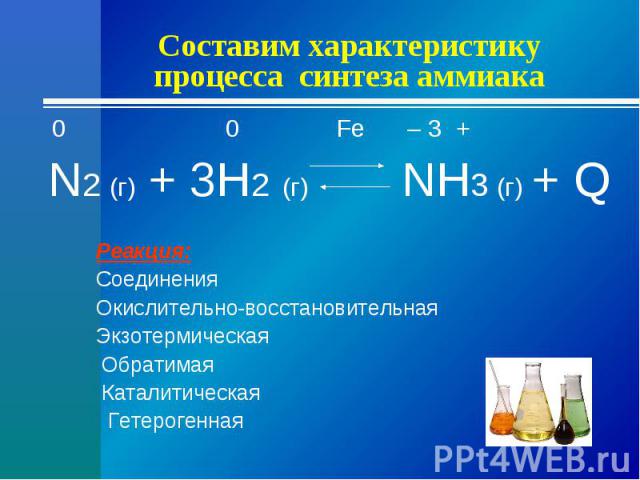

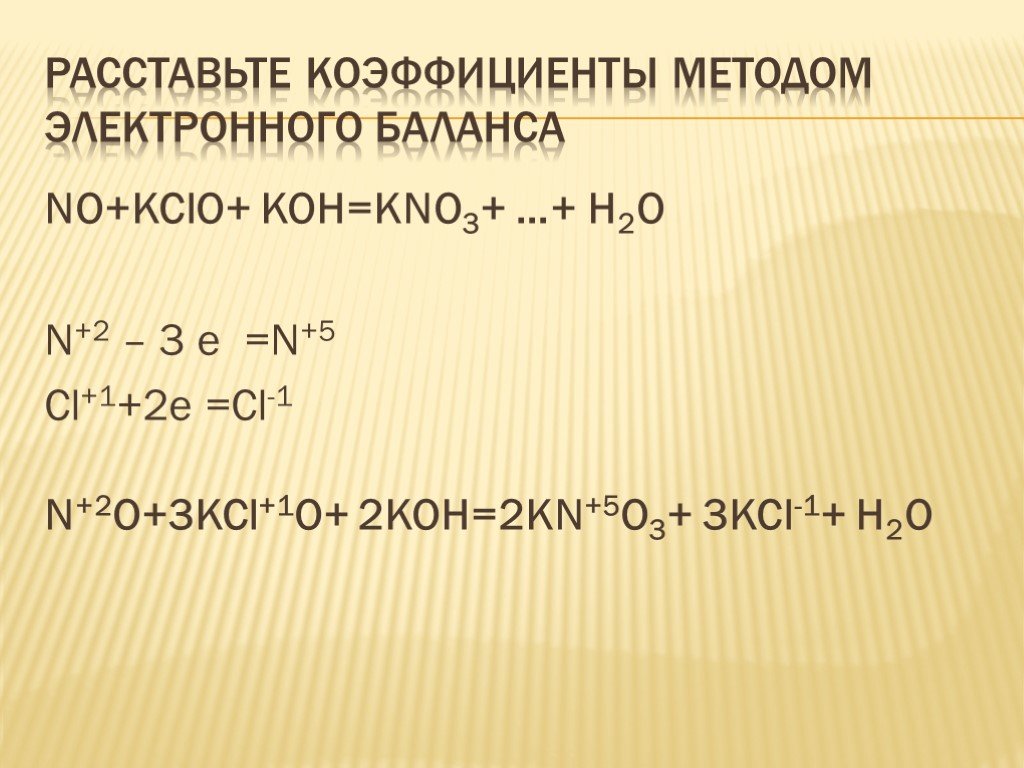

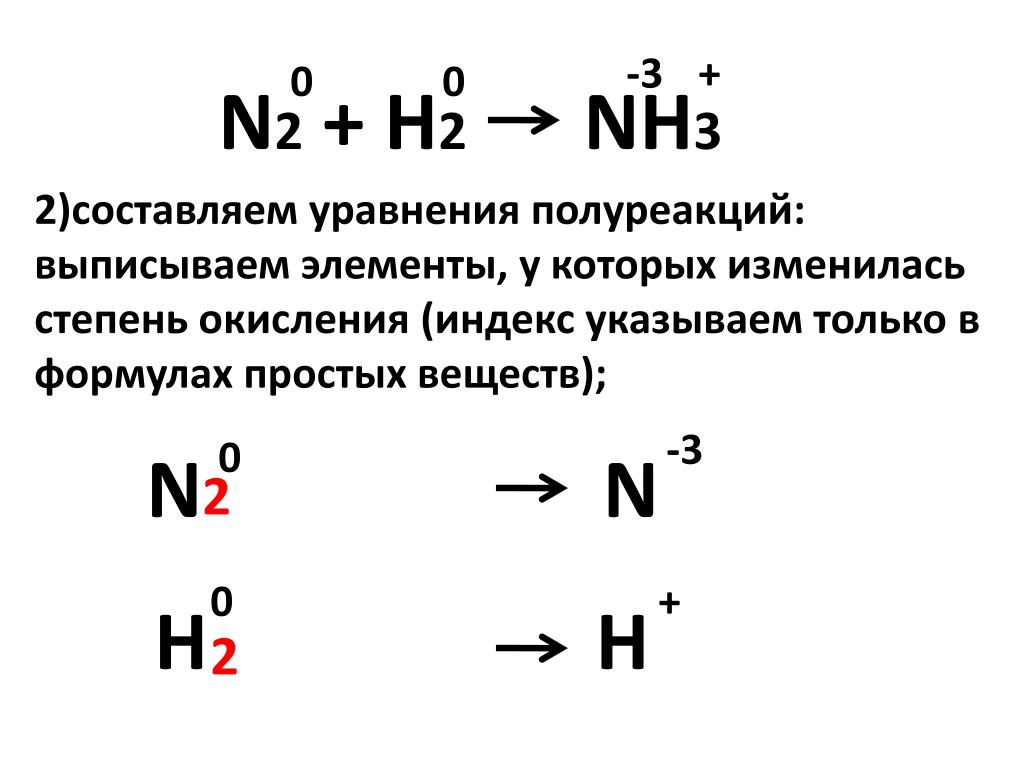

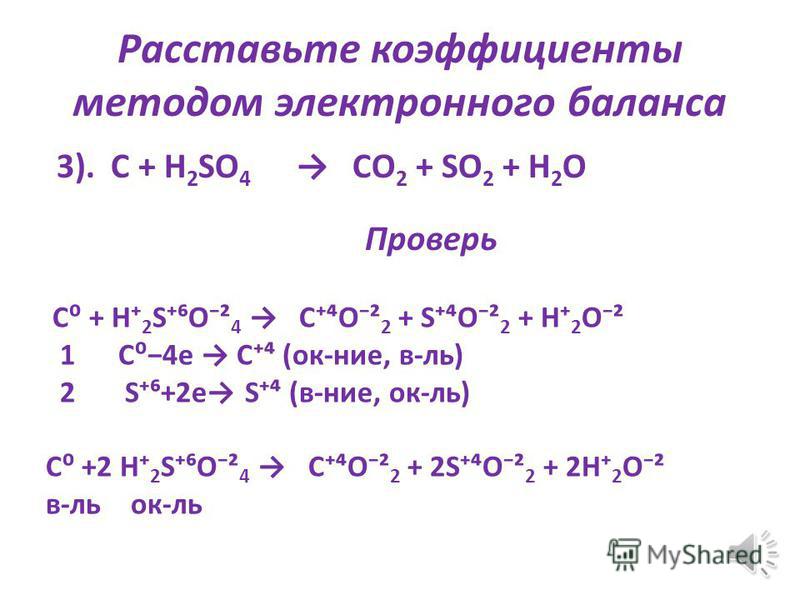

За простой химией процесса Габера-Боша скрывается его сложность, особенно в промышленных масштабах. В целом реакция кажется довольно простой — немного азота, немного водорода, и у вас есть аммиак:

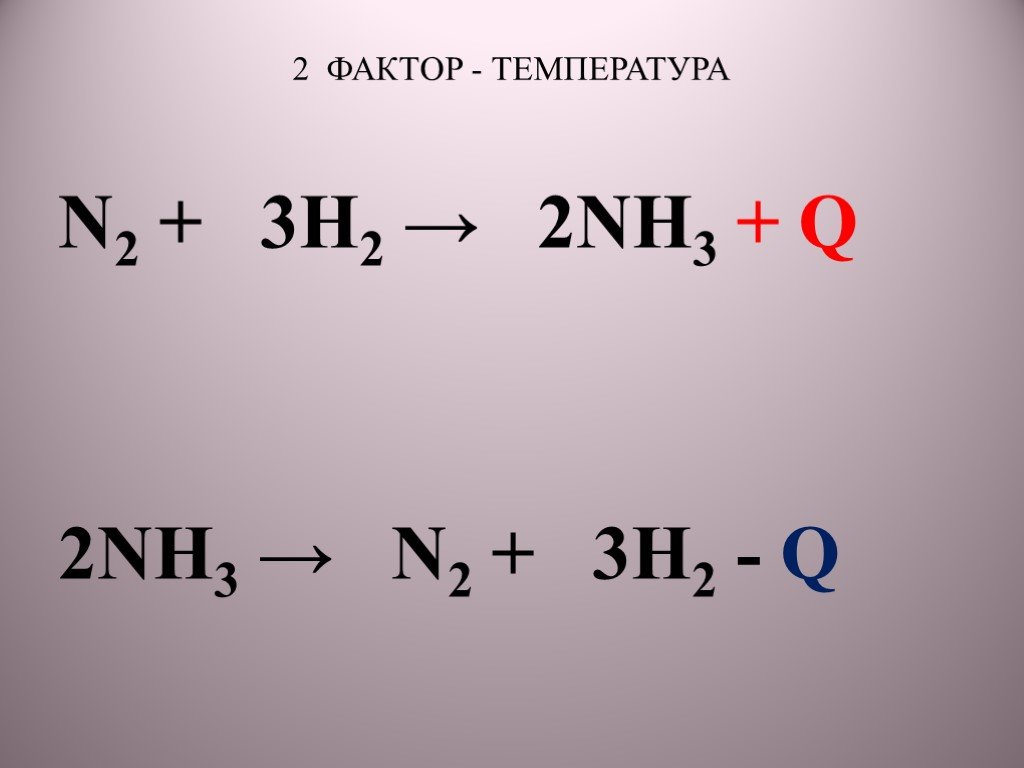

Но проблема заключается в вышеупомянутой тройной связи в молекуле N 2 , а также в том, что двунаправленная стрелка в уравнении. Это означает, что реакция может идти в обоих направлениях, и в зависимости от условий реакции, таких как давление и температура, на самом деле, скорее всего, она пойдет в обратном направлении, когда аммиак снова разлагается на азот и водород. Хитрость заключается в том, чтобы направить реакцию на производство аммиака, как и обеспечить энергию, необходимую для разрушения двухатомного азота в атмосфере. Другой трюк заключается в обеспечении достаточного количества водорода, элемента, которого не так много в нашей атмосфере.

Для достижения всех этих целей процесс Габера-Боша опирается на тепло и давление — и то, и другое в большом количестве. Процесс начинается с производства водорода путем паровой конверсии природного газа или метана:

Процесс начинается с производства водорода путем паровой конверсии природного газа или метана:

Паровая конверсия представляет собой непрерывный процесс, при котором природный газ и перегретый пар закачиваются в реакционную камеру, содержащую никелевый катализатор. Продукт первого процесса риформинга подвергается дальнейшей реакции для удаления монооксида углерода и непрореагировавшего метана и очистки от любых серосодержащих соединений и диоксида углерода до тех пор, пока не останется ничего, кроме азота и водорода.

Затем два сырьевых газа закачиваются в толстостенную реакционную камеру в соотношении три молекулы водорода на каждую молекулу азота. Корпус реактора должен быть чрезвычайно прочным, поскольку оптимальными условиями для завершения реакции являются температура 450 °C и давление в 300 раз выше атмосферного. Ключом к реакции является катализатор внутри реактора, большинство из которых основано на порошкообразном железе. Катализатор позволяет азоту и водороду связываться с аммиаком, который удаляют путем его конденсации в жидкое состояние.

Удобство Haber-Bosch заключается в том, что компания Bosch привнесла на стол: масштабируемость. Заводы по производству аммиака могут быть огромными и часто размещаются рядом с другими химическими заводами, которые используют аммиак в качестве сырья для своих процессов. Около 80% аммиака, производимого процессом Габера-Боша, предназначено для использования в сельском хозяйстве, либо вносится непосредственно в почву в виде жидкости, либо при производстве гранулированных удобрений. Аммиак также входит в состав сотен других продуктов, от взрывчатых веществ до текстиля и красителей, всего более 230 миллионов тонн, произведенных по всему миру в 2018 году9.0003 Схема процесса Габера-Боша. Источник: Пальма и др. , CC-BY

Чище и экологичнее?

Между использованием метана в качестве сырья и топлива, Haber-Bosch является очень грязным процессом с экологической точки зрения. Во всем мире Haber-Bosch потребляет почти 5% добываемого природного газа и обеспечивает около 2% всего мирового энергоснабжения. Тогда есть CO 2 , который производит процесс; в то время как большая его часть улавливается и продается как полезный побочный продукт, производство аммиака произвело около 450 миллионов тонн CO

Тогда есть CO 2 , который производит процесс; в то время как большая его часть улавливается и продается как полезный побочный продукт, производство аммиака произвело около 450 миллионов тонн CO

Одним из способов сбросить Haber-Bosch с пьедестала аммиака является использование электролитических процессов. В простейшем случае электролиз можно использовать для получения водорода из воды, а не из метана. Хотя для создания давления и температуры, необходимых для синтеза аммиака, по-прежнему будет необходим природный газ, это, по крайней мере, исключит использование метана в качестве исходного сырья. И если бы электролитические элементы могли питаться от возобновляемых источников, таких как ветер или солнце, такой гибридный подход мог бы иметь большое значение для очистки Хабера-Боша.

Но некоторые исследователи рассматривают полностью электролитический процесс, который сделает производство аммиака намного более экологичным, чем даже гибридный подход. В недавней статье группа из Университета Монаша в Австралии подробно описывает электролитический процесс, в котором используется химия, аналогичная той, что используется в литиевых батареях, для производства аммиака совершенно другим способом, который потенциально устраняет большинство более грязных аспектов Габера-Боша.

В этом процессе используется литийсодержащий электролит в небольшой электрохимической ячейке; когда к элементу подается ток, атмосферный азот, растворенный в электролите, соединяется с литием, образуя нитрид лития (Li 3 N) на катоде ячейки. Нитрид лития очень похож на аммиак, где три атома лития заменяют три атома водорода, и действует как строительные леса, на которых строится аммиак. Все, что осталось, — это заменить атомы лития водородом — подвиг легче сказать, чем сделать.

Секрет процесса заключается в классе химических веществ, называемых фосфонием, которые представляют собой положительно заряженные молекулы с фосфором в центре. Соль фосфония, использованная командой Монаша, оказалась эффективной при переносе протонов от анода ячейки к нитриду лития, который с готовностью принял пожертвование. Но они также обнаружили, что молекула фосфония может пройти этот процесс снова, захватив протон на анодах и доставив его нитриду лития на катоде. Таким образом, все три атома лития в нитриде лития замещаются водородом, что приводит к получению аммиака при комнатной температуре без использования метана в качестве исходного сырья. Процесс Монаша кажется многообещающим. В ходе 20-часового испытания в лабораторных условиях небольшая ячейка производила 53 наномоля аммиака в секунду на каждый квадратный сантиметр поверхности электрода и делала это с электрическим КПД 69%.

Если метод подтвердится, он имеет много преимуществ по сравнению с методом Габера-Боша. Главным из них является отсутствие высоких температур и давлений, а также тот факт, что потенциально все это может работать только на возобновляемом электричестве. Также существует вероятность того, что это может стать ключом к меньшему распределенному производству аммиака; вместо того, чтобы полагаться на относительно небольшое количество централизованных промышленных предприятий, производство аммиака потенциально можно было бы уменьшить в размерах и приблизить к месту использования.

Главным из них является отсутствие высоких температур и давлений, а также тот факт, что потенциально все это может работать только на возобновляемом электричестве. Также существует вероятность того, что это может стать ключом к меньшему распределенному производству аммиака; вместо того, чтобы полагаться на относительно небольшое количество централизованных промышленных предприятий, производство аммиака потенциально можно было бы уменьшить в размерах и приблизить к месту использования.

Конечно, процесс Монаша требует преодоления множества препятствий. Полагаться на литиевые электролиты в мире, где электромобили и другие устройства с батарейным питанием уже расширяют пределы извлечения лития, кажется незначительным, а тот факт, что добыча лития сильно зависит от ископаемого топлива, по крайней мере, на данный момент, бросает тень на зеленый потенциал. электролитического аммиака, а также. Тем не менее, это захватывающая разработка, которая может накормить и подпитать мир более чистым и экологичным способом.