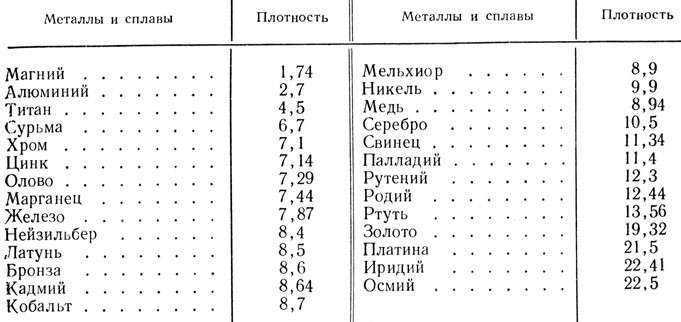

определение значения по таблице плотности металлов

Довольно большое распространение получил чугун. Как и другие металлы, он обладает довольно большим количеством физико-механических свойств, среди которых можно отметить удельный вес. Этот показатель зачастую берется из технической литературы при производстве самых различных изделий.

- Определение и характеристика плотности

- Распространение и применение чугуна

- Особенности применяемой таблицы

Определение и характеристика плотности

Плотность — физическая величина, определяющая соотношение массы к объему. Подобным физико-механическим показателем характеризуются практически все материалы. Стоит учитывать, что соответствующий показатель плотности алюминия, меди и чугуна существенно отличаются.

Рассматриваемое физико-механическое качество определяет:

- Некоторые физико-механические свойства. В большинстве случаев повышение плотности связано с уменьшением зернистости структуры.

Чем меньше расстояние между отдельными частицами, тем более прочная образуется связь между ними, повышается твердость и снижается пластичность.

Чем меньше расстояние между отдельными частицами, тем более прочная образуется связь между ними, повышается твердость и снижается пластичность. - С уменьшением расстояния между частицами увеличивается их количество и вес материала. Поэтому при создании автомобилей, самолетов и другой техники выбирается материал, который обладает легкостью и достаточной прочностью. Например, плотность алюминия кг м3 составляет около 2 700, в то время как плотность металла кг м3 более, чем в два раза больше.

Существуют специальные таблицы плотности металлов, в которых указывается рассматриваемый показатель для стали и цветных сплавов, а также чугуна.

Распространение и применение чугуна

Чугун стал обширно применяться много лет назад. Это связано с тем, что материал довольно прост в производстве и обладает довольно привлекательными эксплуатационными качествами. Выделяют следующие разновидности этого материала:

- Высокопрочный: применяется при производстве изделий, которые должны обладать повышенной прочностью.

Получается подобная структура за счет добавления в состав примеси магния. Отличается высокой устойчивостью к изгибу и другому воздействию, не связанному с переменными нагрузками.

Получается подобная структура за счет добавления в состав примеси магния. Отличается высокой устойчивостью к изгибу и другому воздействию, не связанному с переменными нагрузками. - Ковкий чугун: обладает структурой, которая легко поддается ковке за счет высокой пластичности. Процесс производства предусматривает выполнения отжига.

- Половинчатый: обладает неоднородной структурой, которая во многом и определяет основные механические качества материала.

Удельный вес во многом зависит от применяемого метода производства, а также химического состава. На свойства чугуна оказывают воздействие следующие примеси:

- При добавлении в состав серы снижается тугоплавкость и повышается значение жидкотекучести.

- Фосфор позволяет использовать материал для изготовления различных сложных изделий

- Кремний понижает температуру плавления и существенно улучшает свойства литья.

- Марганец способен повысить прочность и твердость, но неблагоприятно влияет на литейные качества.

Рассматривая чугун, стоит уделить внимание следующей информации:

- Серый чугун марки СЧ10 — самый легкий из всех производимых: 6800 кг/м3. С повышением марки также увеличивается и удельная масса.

- Ковкая разновидность этого металла обладает значением 7000 кг/м3.

- Высокопрочный имеет значение 7200 км/м3.

Плотность металлов, как и других материалов, рассчитывается по особой формуле. Она имеет прямое отношение к удельному весу. Поэтому два этих показателя довольно часто сравнивают между собой.

Особенности применяемой таблицы

Для того чтобы рассчитать вес будущего изделия, которое будет получено из чугуна, следует знать его размеры и показатель плотности. Линейные размеры определяются для того, чтобы рассчитать объем. Применяется расчетный метод определения веса изделия в том случае, когда нет возможности провести его взвешивание.

Рассматривая методические таблицы, стоит уделить внимание таким моментам:

- Все металлы разделены на несколько групп.

- Для каждого материала указывается наименование, а также ГОСТ.

- В зависимости от температуры плавления указывается значение плотности.

- Для определения физического значения удельной плотности в килограммах или других изменениях проводится перевод единиц изменения. К примеру, если нужно перевести граммы в килограммы, то проводится умножение табличного значения на 1000.

Определение удельного веса зачастую делается в специальных лабораториях. Это значение редко используется при проведении реальных расчетов во время изготовления изделий или строительства сооружений.

Таблица плотностей металлов, сталей, чугунов и цветных сплавов

В первой таблице представлены плотности чистых металлов: алюминий, медь, никель, молибден и др. Скачать таблицу можно по этой ссылке

Во второй таблице представлены плотности сталей, чугунов и некоторых цветных сплавов, в т. ч. алюминиевых медных, титановых сплавов и т.д. Скачать таблицу с плотностями сталей, чугунов и цветных сплавов можно по этой ссылке

ч. алюминиевых медных, титановых сплавов и т.д. Скачать таблицу с плотностями сталей, чугунов и цветных сплавов можно по этой ссылке

Плотность — это физическая величина, которая определяет отношение массы тела к занимаемому этим телом объему. Различают истинную плотность, которая не учитывает пустоты в теле и удельную плотность, которая рассчитывается, как отношение массы тела к его реальному объему

Таблица 1 — Плотности металлов

| Металл | Плотность, г/см3 |

| Алюминий | 2,7 |

| Ванадий | 6,11 |

| Висмут | 9,8 |

| Вольфрам | 19,3 |

| Железо | 7,8 |

| Золото | 19,3 |

| Кобальт | 8,8 |

| Кремний | 2,3 |

| Магний | 1,74 |

| Медь | 8,93 |

| Молибден | 10,2 |

| Никель | 8,91 |

| Ниобий | 8,4 |

| Олово | 7,29 |

| Свинец | 11,35 |

| Серебро | 10,5 |

| Тантал | 16,6 |

| Титан | 4,5 |

| Хром | 7,2 |

| Цинк | 7,13 |

| Марка сплава | Плотность, г/см3 | |

| Плотность некоторых конструкционных сталей | ||

| 10 | 7,85 | |

| 60 | 7,8 | |

| 30ХГС | 7,85 | |

| 45Х | 7,82 | |

| Плотность некоторых инструментальных сталей | ||

| У8 | 7,84 | |

| Р9К10 | 8,3 | |

| Х12М | 7,7 | |

| Плотность сплавов чугуна | ||

| СЧ10 | 6,8 | |

| СЧ35 | 7,4 | |

| ЧВГ30 | 7,0 | |

| Плотность нержавеющих и коррозионостойких сталей | ||

| 08Х18Н10 | 7,9 | |

| 08Х13 | 7,76 | |

| 20Х13 | 7,67 | |

| 95Х18 | 7,75 | |

| Плотность некоторых алюминиевых сплавов | ||

| АЛ6 | 2,75 | |

| АК12 | 2,65 | |

| АК7ч | 2,66 | |

| Д16 | 2,77 | |

| АК4-1 | 2,8 | |

| Плотность бронзовых сплавов | ||

| БрО10 | 8,8 | |

| БрС30 | 9,54 | |

| БрБ2 | 8,2 | |

| Плотность некоторых медно-никелевых сплавов | ||

| ВТ20 | 4,45 | |

| ОТ4 | 4,55 | |

| ВТ1-0 | 4,5 |

Быстрая резка металла лазером цена снижена на 15 процентов.

Плотность железа и железных сплавов

Плотность железа составляет 7,874 г/см 3 (491,5 фунта/фут 3 , 0,284 фунта/дюйм 3 ). Следующий На графике показаны значения плотности железа и его сплавов при комнатной температуре.

| Плотность железа и железные сплавы | |||

| Материал | Плотность | ||

| г/см 3 | фунт м / дюйм 3 | ||

| Чистое железо | 7,874 | 0,2845 | |

| Слиток железа | 7,866 | 0,2842 | |

| Кованое железо | 7,7 | 0,2 | |

| Серый чугун | 7. 15 Примечание-1 15 Примечание-1 | 0,258 Примечание-1 | |

| Ковкий чугун | 7.27 Примечание-2 | 0,262 Примечание-2 | |

| Ковкий чугун | 7.15 | 0,258 | |

| Высоконикелевое железо (Ni-Resist) | 7,5 | 0,271 | |

| Высокохромистый белый чугун | 7.4 | 0,267 | |

Примечание-1: от 6,95 до 7,35 г/см3 (от 0,251 до 0,265 фунта/дюйм3).

Примечание-2: от 7,20 до 7,34 г/см3 (от 0,260 до 0,265 фунта/дюйм3).

Физические свойства железа:

Железо — пластичный и ковкий материал. Это серебристо-белый и сероватый металл. Температура плавления 1538 °С. Железо является одним из трех встречающихся в природе магнитных элементов. Два других элемента – это никель и кобальт.

Химический символ железа — Fe. Железо является очень активным металлом и соединяется с кислородом во влажном воздухе. В результате реакции образуется оксид железа (Fe 2 O 3 ), известный как ржавчина. Ржавление железа – это химическое изменение.

Артикул:

- Дэвис, Дж. Р. Справочник по металлам, настольное издание. АНМ, 1998.

Высокопрочный чугун | Плотность, прочность, твердость, температура плавления

О ковком чугуне Ковкий чугун , также известный как шаровидный чугун или чугун с шаровидным графитом, очень похож на серый чугун по составу, но во время затвердевания графит образует зародыши. в виде сферических частиц (узелков) в ковком чугуне, а не в виде чешуек. Ковкий чугун — это не отдельный материал, а часть группы материалов, которые могут быть получены с широким диапазоном свойств за счет контроля их микроструктуры. Фаза матрицы, окружающая эти частицы, представляет собой либо перлит, либо феррит, в зависимости от термической обработки. Ковкий чугун прочнее и устойчивее к ударам, чем серый чугун, поэтому, хотя он дороже из-за легирующих примесей, он может быть предпочтительным экономичным выбором, поскольку более легкая отливка может выполнять ту же функцию.

в виде сферических частиц (узелков) в ковком чугуне, а не в виде чешуек. Ковкий чугун — это не отдельный материал, а часть группы материалов, которые могут быть получены с широким диапазоном свойств за счет контроля их микроструктуры. Фаза матрицы, окружающая эти частицы, представляет собой либо перлит, либо феррит, в зависимости от термической обработки. Ковкий чугун прочнее и устойчивее к ударам, чем серый чугун, поэтому, хотя он дороже из-за легирующих примесей, он может быть предпочтительным экономичным выбором, поскольку более легкая отливка может выполнять ту же функцию.

Сводка

| Имя | Ковкий чугун |

| Фаза на STP | твердый |

| Плотность | 7300 кг/м3 |

| Предел прочности при растяжении | 414 МПа |

| Предел текучести | 276 МПа |

| Модуль упругости Юнга | 170 ГПа |

| Твердость по Бринеллю | 180 бат |

| Точка плавления | 1150 °С |

| Теплопроводность | 36 Вт/мК |

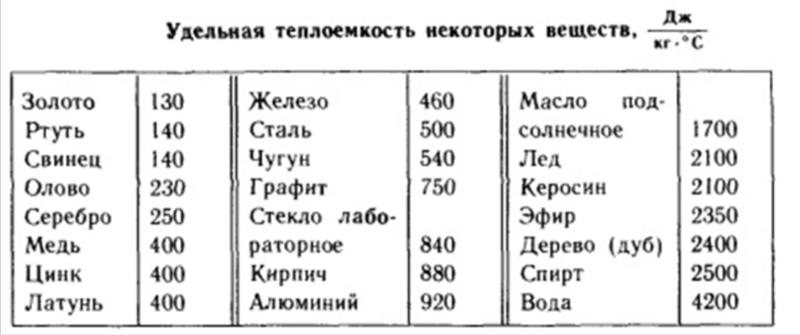

| Теплоемкость | 460 Дж/г К |

| Цена | 3 $/кг |

Плотность ковкого чугуна

Типичные плотности различных веществ даны при атмосферном давлении. Плотность определяется как масса на единицу объема . Это интенсивное свойство , которое математически определяется как масса, деленная на объем: общий объем (V), занимаемый этим веществом. Стандартная единица СИ – 9.0134 килограмма на кубический метр ( кг/м 3 ). Стандартная английская единица измерения – 90 134 фунта массы на кубический фут 90 135 (90 134 фунт/фут 3 ).

Плотность определяется как масса на единицу объема . Это интенсивное свойство , которое математически определяется как масса, деленная на объем: общий объем (V), занимаемый этим веществом. Стандартная единица СИ – 9.0134 килограмма на кубический метр ( кг/м 3 ). Стандартная английская единица измерения – 90 134 фунта массы на кубический фут 90 135 (90 134 фунт/фут 3 ).

Плотность ковкого чугуна 7300 кг/м 3 .

Пример: Плотность

Рассчитайте высоту куба из ковкого чугуна, который весит одну метрическую тонну.

Решение:

Плотность определяется как масса на единицу объема . Математически он определяется как масса, деленная на объем: ρ = m/V

Поскольку объем куба равен третьей степени его сторон (V = a 3 ), высоту этого куба можно рассчитать:

Тогда высота этого куба равна a = 0,515 м .

Плотность материалов

Механические свойства ковкого чугуна

Материалы часто выбирают для различных применений, поскольку они имеют желаемое сочетание механических характеристик. Для структурных применений свойства материалов имеют решающее значение, и инженеры должны их учитывать.

Прочность ковкого чугуна — ASTM A536 — 60-40-18

В механике материалов прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Прочность материалов в основном рассматривает взаимосвязь между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. Прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Предел прочности при растяжении

Предел прочности при растяжении ковкого чугуна – ASTM A536 – 60-40-18 составляет 414 МПа (>60 тысяч фунтов на кв. дюйм).

дюйм).

Предел прочности при растяжении является максимальным на инженерной кривой напряжения-деформации. Это соответствует максимальному напряжению , которое может выдержать конструкция при растяжении. Предельная прочность на растяжение часто сокращается до «предельной прочности» или даже до «предельной». Если это напряжение применяется и поддерживается, произойдет разрушение. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура испытательной среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей.

Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей.

Предел текучести

Предел текучести ковкого чугуна – ASTM A536 – 60-40-18 составляет 276 МПа (>40 тысяч фунтов на кв. дюйм).

Точка текучести — это точка на кривой напряжения-деформации, которая указывает предел упругости и начало пластичности. Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться, тогда как предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация. До предела текучести материал будет упруго деформироваться и вернется к своей первоначальной форме, когда приложенное напряжение будет снято. Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для очень высокопрочных сталей.

Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для очень высокопрочных сталей.

Модуль упругости Юнга

Модуль упругости Юнга ковкий чугун – ASTM A536 – 60-40-18 составляет 170 ГПа.

Модуль упругости Юнга представляет собой модуль упругости при растяжении и сжатии в режиме линейной упругости одноосной деформации и обычно оценивается испытаниями на растяжение. Вплоть до предельного напряжения тело сможет восстановить свои размеры при снятии нагрузки. Приложенные напряжения заставляют атомы в кристалле перемещаться из своего положения равновесия. Все атомы смещены на одинаковую величину и сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и остаточная деформация не возникает. Согласно Закон Гука, напряжение пропорционально деформации (в упругой области), а наклон равен модулю Юнга . Модуль Юнга равен продольному напряжению, деленному на деформацию.

Твердость ковкого чугуна – ASTM A536 – 60-40-18

Твердость по Бринелю ковкого чугуна – ASTM A536 – 60-40-18 составляет приблизительно 150 – 180 МПа.

В материаловедении твердость — это способность выдерживать поверхностная вмятина ( локализованная пластическая деформация ) и царапины . Твердость , вероятно, является наиболее плохо определенным свойством материала, поскольку она может указывать на стойкость к царапанью, стойкость к истиранию, стойкость к вдавливанию или даже стойкость к формованию или локализованной пластической деформации. Твердость важна с инженерной точки зрения, потому что сопротивление износу при трении или эрозии паром, маслом и водой обычно увеличивается с увеличением твердости.

Тест на твердость по Бринеллю – это один из тестов на твердость с вдавливанием, который был разработан для определения твердости. В испытаниях по Бринеллю твердый сферический индентор вдавливается под определенной нагрузкой в поверхность испытуемого металла. В типичном испытании используется шарик из закаленной стали диаметром 10 мм (0,39 дюйма) в качестве индентора с усилием 3000 кгс (29,42 кН; 6614 фунтов силы). Нагрузка поддерживается постоянной в течение заданного времени (от 10 до 30 с). Для более мягких материалов используется меньшее усилие; для более твердых материалов — 9Шарик из карбида вольфрама 0134 заменяет стальной шарик.

В испытаниях по Бринеллю твердый сферический индентор вдавливается под определенной нагрузкой в поверхность испытуемого металла. В типичном испытании используется шарик из закаленной стали диаметром 10 мм (0,39 дюйма) в качестве индентора с усилием 3000 кгс (29,42 кН; 6614 фунтов силы). Нагрузка поддерживается постоянной в течение заданного времени (от 10 до 30 с). Для более мягких материалов используется меньшее усилие; для более твердых материалов — 9Шарик из карбида вольфрама 0134 заменяет стальной шарик.

Тест дает численные результаты для количественного определения твердости материала, которая выражается числом твердости по Бринеллю – HB . Число твердости по Бринеллю обозначается наиболее часто используемыми стандартами испытаний (ASTM E10-14[2] и ISO 6506–1:2005) как HBW (H по твердости, B по Бринеллю и W по материалу индентора, вольфраму ( вольфрам) карбид). В прежних стандартах HB или HBS использовались для обозначения измерений, выполненных стальными инденторами.

Число твердости по Бринеллю (HB) представляет собой нагрузку, деленную на площадь поверхности вдавливания. Диаметр вдавления измеряют с помощью микроскопа с наложенной шкалой. Число твердости по Бринеллю рассчитывается по уравнению:

Существует множество широко используемых методов испытаний (например, Бринелля, Кнупа, Виккерса и Роквелла). Имеются таблицы, в которых коррелируются значения твердости по различным методам испытаний, где применима корреляция. Во всех шкалах высокое число твердости соответствует твердому металлу.

Пример: Прочность

Предположим, пластиковый стержень изготовлен из ковкого чугуна. Этот пластиковый стержень имеет площадь поперечного сечения 1 см 2 . Рассчитайте усилие на растяжение, необходимое для достижения предела прочности на растяжение для этого материала, которое составляет: UTS = 414 МПа.

Решение:

Напряжение (σ) можно приравнять нагрузке на единицу площади или силе (F), приложенной к площади поперечного сечения (A) перпендикулярно силе, как:

Следовательно, растягиваемая сила, необходимая для достижения предельной прочности растяжения, составляет:

F = UTS x A = 414 x 10 6 x 0,0001 = 41 400 N

Прочность материалов

99Прочность материалов

9000 90009499

Твердость материалов

Тепловые свойства ковкого чугуна

Термические свойства материалов относятся к реакции материалов на изменения их температуры и на приложение тепла. Когда твердое тело поглощает энергию в виде тепла, его температура повышается, а размеры увеличиваются. Но различные материалы реагируют на приложение тепла по-разному .

Когда твердое тело поглощает энергию в виде тепла, его температура повышается, а размеры увеличиваются. Но различные материалы реагируют на приложение тепла по-разному .

Теплоемкость, тепловое расширение и теплопроводность являются свойствами, которые часто имеют решающее значение при практическом использовании твердых тел.

Температура плавления ковкого чугуна – ASTM A536 – 60-40-18

Температура плавления ковкого чугуна – ASTM A536 – 60-40-18 сталь составляет около 1150°C.

В общем, плавление является фазовым переходом вещества из твердого состояния в жидкое. точка плавления вещества — это температура, при которой происходит это фазовое превращение. Точка плавления также определяет состояние, при котором твердое тело и жидкость могут находиться в равновесии.

Теплопроводность ковкого чугуна – ASTM A536 – 60-40-18

Теплопроводность ковкого чугуна составляет 36 Вт/(м. К).

К).

Характеристики теплопередачи твердого материала измеряются свойством, называемым теплопроводностью , k (или λ), измеряемой в Вт/м.К . Это мера способности вещества передавать тепло через материал за счет теплопроводности. Обратите внимание, что закон Фурье применим ко всей материи, независимо от ее состояния (твердое, жидкое или газообразное), поэтому он также определен для жидкостей и газов.

Теплопроводность большинства жидкостей и твердых тел зависит от температуры. Для паров это также зависит от давления. В общем:

Большинство материалов почти однородны, поэтому обычно мы можем написать к = к (Т) . Аналогичные определения связаны с теплопроводностями в направлениях y и z (ky, kz), но для изотропного материала теплопроводность не зависит от направления переноса, kx = ky = kz = k.

Пример: Расчет теплопередачи

Теплопроводность определяется как количество тепла (в ваттах), передаваемое через квадратный участок материала заданной толщины (в метрах) из-за разницы температур. Чем ниже теплопроводность материала, тем выше его способность сопротивляться теплопередаче.

Чем ниже теплопроводность материала, тем выше его способность сопротивляться теплопередаче.

Рассчитайте скорость теплового потока через стену площадью 3 м x 10 м (A = 30 м 2 ). Стена толщиной 15 см (L 1 ) изготовлена из ковкого чугуна с теплопроводностью k 1 = 36 Вт/м·К (плохой теплоизолятор). Предположим, что внутренняя и наружная температуры равны 22°C и -8°C, а коэффициенты конвекционной теплопередачи на внутренней и внешней сторонах равны h 1 = 10 Вт/м 2 К и h 2 = 30 Вт/м 2 К соответственно. Обратите внимание, что эти коэффициенты конвекции сильно зависят, в частности, от окружающих и внутренних условий (ветер, влажность и т. д.).

Рассчитайте тепловой поток ( потери тепла ) через эту стену.

Решение:

Как уже было сказано, многие процессы теплопередачи включают составные системы и даже включают комбинацию проводимости и конвекции .

Чем меньше расстояние между отдельными частицами, тем более прочная образуется связь между ними, повышается твердость и снижается пластичность.

Чем меньше расстояние между отдельными частицами, тем более прочная образуется связь между ними, повышается твердость и снижается пластичность. Получается подобная структура за счет добавления в состав примеси магния. Отличается высокой устойчивостью к изгибу и другому воздействию, не связанному с переменными нагрузками.

Получается подобная структура за счет добавления в состав примеси магния. Отличается высокой устойчивостью к изгибу и другому воздействию, не связанному с переменными нагрузками.