Плотность металлов и сплавов (Таблица) (видео)

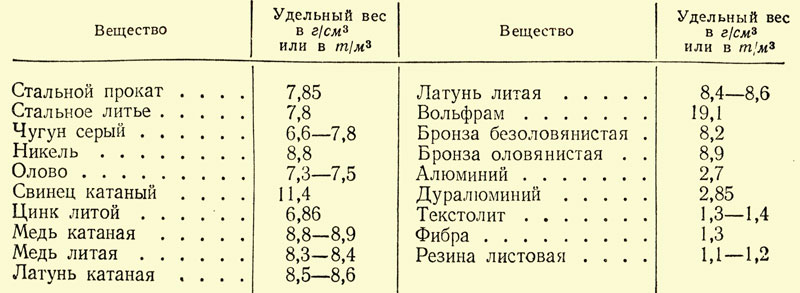

Довольно большое распространение получил чугун. Как и другие металлы, он обладает довольно большим количеством физико-механических свойств, среди которых можно отметить удельный вес. Этот показатель зачастую берется из технической литературы при производстве самых различных изделий.

- Определение и характеристика плотности

- Распространение и применение чугуна

- Особенности применяемой таблицы

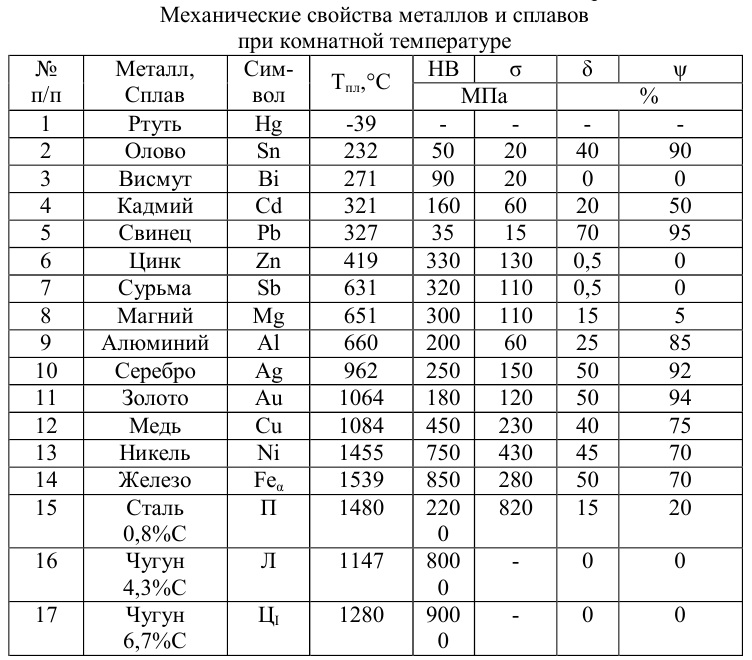

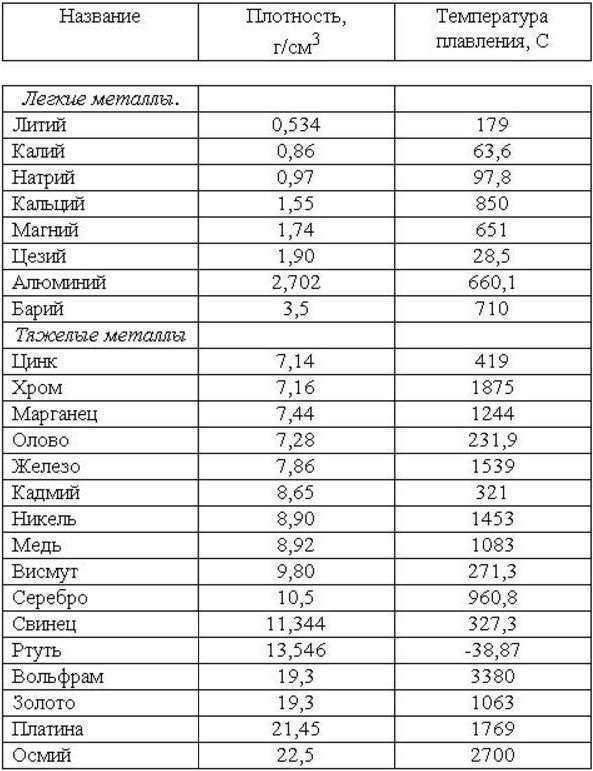

Плотность чистых металлов

| Наименование материала, марка | Плотность ρ, кг/м 3 |

| Алюминий | 2700 |

| Бериллий | 1840 |

| Ванадий | 6500-7100 |

| Висмут | 9800 |

| Вольфрам | 19300 |

| Галлий | 5910 |

| Гафний | 13090 |

| Германий | 5330 |

| Золото | 19320 |

| Индий | 7360 |

| Иридий | 22400 |

| Кадмий | 8640 |

| Кобальт | 8900 |

| Кремний | 2550 |

| Литий | 530 |

| Магний | 1740 |

| Медь | 8940 |

| Молибден | 10300 |

| Марганец | 7200-7400 |

| Натрий | 970 |

| Никель | 8900 |

| Олово | 7300 |

| Палладий | 12000 |

| Платина | 21200-21500 |

| Рений | 21000 |

| Родий | 12480 |

| Ртуть | 13600 |

| Рубидий | 1520 |

| Рутений | 12450 |

| Свинец | 11370 |

| Серебро | 10500 |

| Талий | 11850 |

| Тантал | 16600 |

| Теллур | 6250 |

| Титан | 4500 |

| Хром | 7140 |

| Цинк | 7130 |

| Цирконий | 6530 |

Это интересно: Пирометры для измерения температуры бесконтактным методом

Плотность черных металлов

| Наименование материала, марка | Плотность ρ, кг/м 3 |

| Сталь 10 ГОСТ 1050-88 | 7856 |

| Сталь 20 ГОСТ 1050-88 | 7859 |

| Сталь 40 ГОСТ 1050-88 | 7850 |

| Сталь 60 ГОСТ 1050-88 | 7800 |

| С235-С375 ГОСТ 27772-88 | 7850 |

| Ст3пс ГОСТ 380-2005 | 7850 |

| Чугун ковкий КЧ 70-2 ГОСТ 1215-79 | 7000 |

| Чугун высокопрочный ВЧ35 ГОСТ 7293-85 | 7200 |

| Чугун серый СЧ10 ГОСТ 1412-85 | 6800 |

| Чугун серый СЧ20 ГОСТ 1412-85 | 7100 |

| Чугун серый СЧ30 ГОСТ 1412-85 | 7300 |

Маркировка

Металлургические комбинаты производят несколько марок этого материала. Его маркировку осуществляют следующим образом. Две буквы в начале аббревиатуры обозначают тип чугуна, маркировка серого чугуна начинается с СЧ, цифры, которые расположены после букв, говорят о пределе прочности во время растяжения

Его маркировку осуществляют следующим образом. Две буквы в начале аббревиатуры обозначают тип чугуна, маркировка серого чугуна начинается с СЧ, цифры, которые расположены после букв, говорят о пределе прочности во время растяжения

Принята следующая классификация серого чугуна:

- СЧ10 — ферритный;

- СЧ15, СЧ18, СЧ20 — ферритно-перлитные чугуны;

- начиная с СЧ25 — перлитные чугуны.

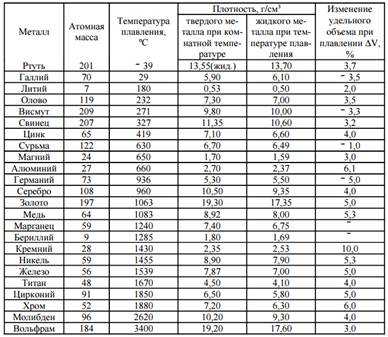

Таблица удельного веса чугуна

Так как, чугун является сложным материалом, рассчитать его удельный вес в полевых условиях самостоятельно не представляется возможным. Эти вычисления проводят в специальных химических лабораториях. Однако, при этом его средний удельный вес известен. Этот параметр составляет: для серого чугуна от 6,6 до 7,8 г/см3, для белого от 7,0 до 7,8 г/см3.

Для упрощения подсчетов ниже представлена таблица с значениями таких параметров, как вес чугуна, удельный вес чугуна, а также эти значения в зависимости от единиц исчисления. Удельный вес и вес 1 м3 чугуна в зависимости от единиц измерения

| Материал | Удельный вес (г/см3) | Вес 1 м3 (кг) |

| Чугун белого типа | От 7 до 7,8 | От 7000 до 7800 |

| Чугун серого типа | От 6,6 до 7,8 | От 6600 до 7800 |

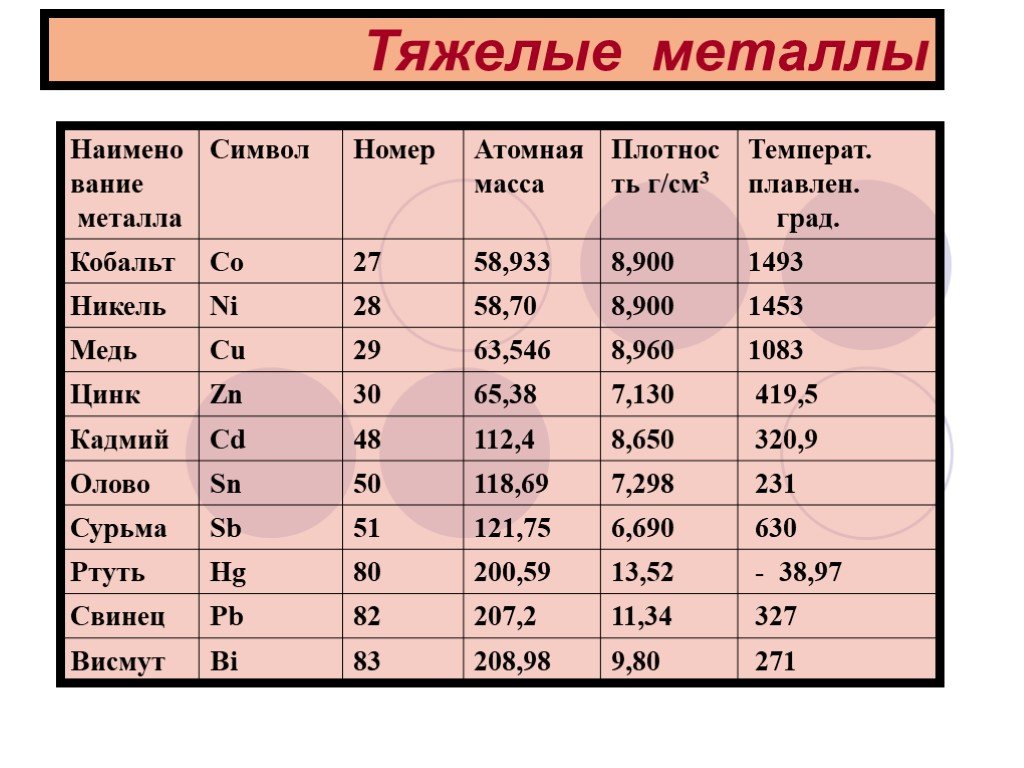

Металлы платиновой группы

Палладий — серебристо-белый металл, его цвет очень напоминает платину. Плотность палладия составляет 12,16 г/см. Температура плавления — 1554,5°С. Палладий обладает хорошей ковкостью и тягучестью, но его износостойкость хуже, чем у платины. Для изготовления ювелирных украшений обычно применяют сплав палладия 850-й пробы, где 85% палладия, 13% серебра и 2% никеля.

Плотность палладия составляет 12,16 г/см. Температура плавления — 1554,5°С. Палладий обладает хорошей ковкостью и тягучестью, но его износостойкость хуже, чем у платины. Для изготовления ювелирных украшений обычно применяют сплав палладия 850-й пробы, где 85% палладия, 13% серебра и 2% никеля.

Родий — металл бледно-голубого цвета с плотностью 12,4 г/см3. Температура плавления — 1966° С. Родий активно используют в ювелирном деле для покрытия украшений из серебра и белого золота. Тончайший слой наносится электролитическим способом, усиливает блеск и защищает изделие от потускнения.

— металл серебристо-белого цвета с плотностью 12,26 г/см. Получается в процессе переработки и очистки сырой платины. Рутений хрупкий, поэтому не применяется в промышленности, зато в незначительных количествах его используют ювелиры в сплавах с платиной.

Иридий встречается в платиновых рудах, получается при переработке и очистке сырой платины. Это хрупкий металл серебристо-серого цвета, химически очень стойкий, тяжелый и твердый. Плотность иридия — 22,42 г/см3, температура плавления — 2454° С. В ювелирном деле применяют платиноиридиевый сплав, содержащий 5-10% иридия.

Плотность иридия — 22,42 г/см3, температура плавления — 2454° С. В ювелирном деле применяют платиноиридиевый сплав, содержащий 5-10% иридия.

Состав серого чугуна и его структура

Параметры и свойства сплава напрямую зависят от режима охлаждения, дело в том, что именно во время охлаждения формируется структура материала.

В процессе медленного охлаждения происходит образование немалых кристаллов железа, а сочетание металла и углерода становится перлитным. В ходе такого охлаждения происходит не только увеличение размера кристаллов металла, но и углеродных включений. Такое сочетание приводит к тому, что перлитный материал имеет не только высокую прочность, но и повышенную хрупкость.

Оценка структуры СЧ определяет:

- размеры включений графита, измеряя в микрометрах (МКМ), их распределение, количество (в %), вид структуры металлической основы и при наличии перлита — его дисперсность.

По строению металлической основы серые чугуны делят на:

- перлитные — в составе структуры перлит и графит;

- ферритно-перлитные — феррит, перлит и графит;

- ферритные — структура состоит из феррита и графита.

Какая основа будет зависит от скорости охлаждения после затвердевания.

Для обозначения частей микроструктуры чугун этого типа используют терминологию определенную в ГОСТ 3443-87, например, пластинчатый графит обозначают буквами ПГ. Углерод включен в материал в следующих формах.

- пластинчатая прямолинейная, ее обозначают ПГФ1;

- пластинчатая завихреная — ПГФ2;

- игольчатая — ПГФ3;

- гнездообразная -ПГФ4.

Первоочередную значимость для приобретения требуемых параметров чугунной отливки имеет его структура, именно поэтому при выполнении заготовок требуется тщательное выполнение технологии плавления и заливания сырья. Для обретения требуемых параметров серого чугуна и устранения дефектов применяют операцию модификации.

В составе СЧ, в зависимости от его марки, могут входить следующие вещества:

Основа — Fe (железо), остальное:

- C (углерод) — 2,9-3,7%;

- Si (кремний) -1,2-2,6%;

- Mn (марганец) — 0,5-1,1;

- P (фосфор) не больше 0,2-0,3%;

- S (сера) не больше 0,12-0,15%.

Допустимо легирование серого чугуна с использованием таких веществ как Cr, Ni, Cu, и некоторыми другими элементами.

Кремний в составе увеличивает графитизацию углерода. Марганец несмотря на то что затрудняет графитизацию, улучшает его механические свойства.

Химический состав СЧ определен в ГОСТ 1412-85. Серый чугун производят во многих странах мира, в США аналогом этого материала считается A48-30B, в Британии BS 200 или 220, в КНР GB HT 20, в Европейском союзе EN-JL1030 FG20.

Это интересно: Классификация и маркировка стали

Биологическая роль [ править | править код ]

, такие как железо, медь, цинк, молибден, участвуют в биологических процессах и в определенных количествах являются необходимыми для функционирования растений, животных и человека микроэлементами

. С другой стороны,

тяжёлые металлы

и их соединения могут оказывать вредное воздействие на организм человека, способны накапливаться в тканях, вызывая ряд заболеваний. Не имеющие полезной роли в биологических процессах металлы, такие как свинец и ртуть, определяются как

Не имеющие полезной роли в биологических процессах металлы, такие как свинец и ртуть, определяются как

токсичные металлы

. Некоторые элементы, такие как ванадий или кадмий, обычно имеющие токсичное влияние на живые организмы, могут быть полезны для некоторых видов [5] .

Читать также: Как пользоваться угломером слесарным

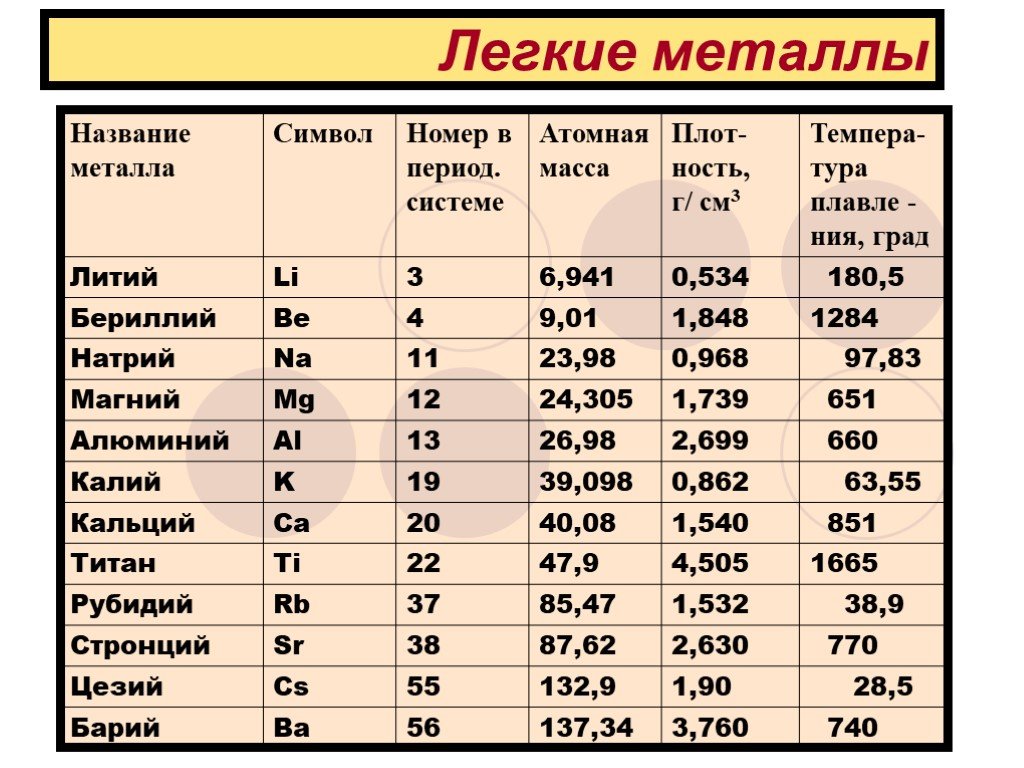

Определение и характеристика плотности

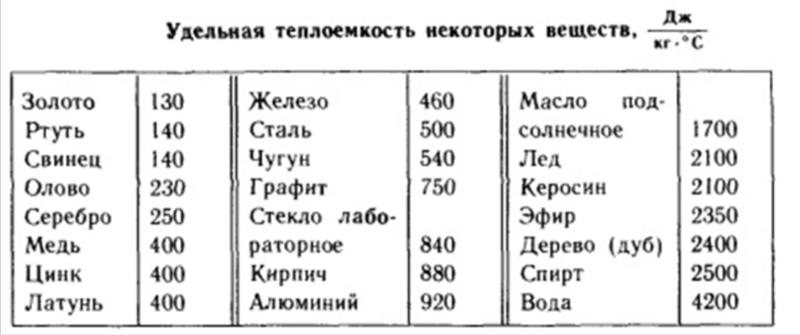

Плотность — физическая величина, определяющая соотношение массы к объему. Подобным физико-механическим показателем характеризуются практически все материалы. Стоит учитывать, что соответствующий показатель плотности алюминия, меди и чугуна существенно отличаются.

Рассматриваемое физико-механическое качество определяет:

- Некоторые физико-механические свойства. В большинстве случаев повышение плотности связано с уменьшением зернистости структуры. Чем меньше расстояние между отдельными частицами, тем более прочная образуется связь между ними, повышается твердость и снижается пластичность.

- С уменьшением расстояния между частицами увеличивается их количество и вес материала. Поэтому при создании автомобилей, самолетов и другой техники выбирается материал, который обладает легкостью и достаточной прочностью. Например, плотность алюминия кг м3 составляет около 2 700, в то время как плотность металла кг м3 более, чем в два раза больше.

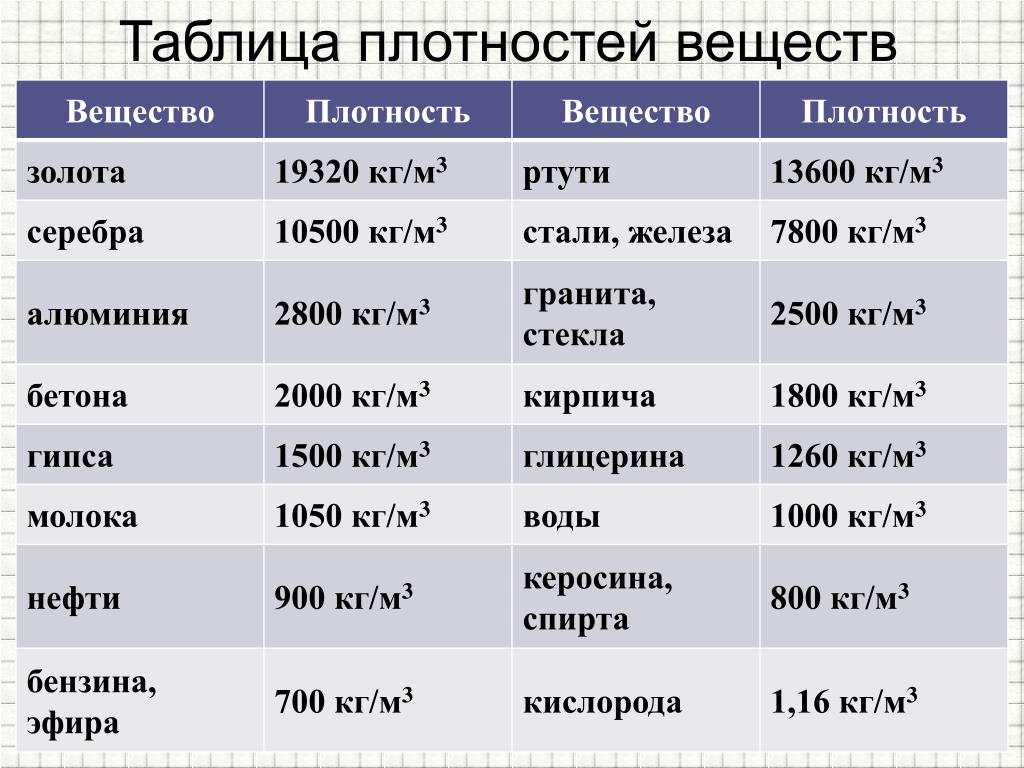

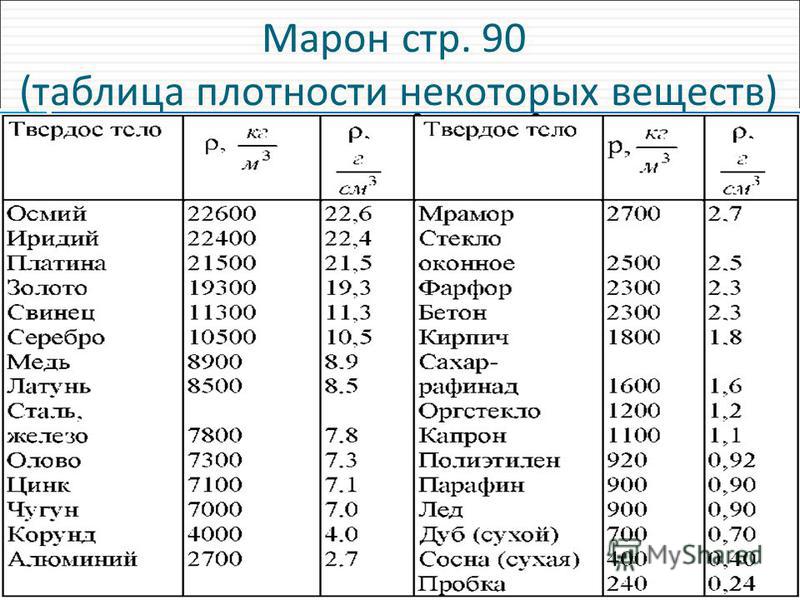

Существуют специальные таблицы плотности металлов, в которых указывается рассматриваемый показатель для стали и цветных сплавов, а также чугуна.

Плотность золота, серебра и платины

Удельный вес чистого золота 999 пробы 19,32 г/см3, а примесей в нем всего 0,01%. Для 585 пробы это значит, что есть 58,5% золота, и 41,5% других металлов (которые добавили для твердости и блеска украшения). Добавленные металлы имеют другую плотность, чем золото.

Золото 585 пробы имеет плотность от 12,85 г/см3 до 14,76 г/см3 в зависимости от оттенка и состава лигатуры (у белого плотность ниже). Это означает, что слиток золото весит в 12,85 раз больше, чем равный объем воды. Плотность жидкого золота меньше, чем твёрдого, и составляет 17 г/см3.

Это означает, что слиток золото весит в 12,85 раз больше, чем равный объем воды. Плотность жидкого золота меньше, чем твёрдого, и составляет 17 г/см3.

Шар из чистого золота (999 проба) диаметром 46,237 мм весит один килограмм. А двухлитровая бутылка из пластика с золотым песком имеет массу около 32 кг

Плотность золота в зависимости от оттенка сплава

Плотность чистого серебра

– 10,5 г/см3. Оно тверже золота и тяжелее стали. Серебро легко поддается обработке, но это же снижает его износостойкость. Для прочности к нему придают медь. Стандартное серебро для ювелирных украшений имеет 925 пробу.

Серебряные слитки в 1 килограмм получаются большими по объему, чем золотые

Платина – самый твердый и прочный материал. Металл тяжело поддается обработке, но, к примеру, крапаны в кольце из нее, удерживающие камень, не расшатываются. 999 проба имеет плотность 21,45 г/куб.см. 950 проба платины в украшениях имеет общий удельный вес 21,05 г/куб. см.

см.

В производстве украшений удельный вес платины составляет от 85% до 95%. Это означает, что изделие практически полностью сделано из драгоценного металла.

Пример: три абсолютно одинаковых по объему и площади гладкие кольца без вставок кольца из серебра, золота и платины будут иметь разный вес. Платина плотнее белого золота, поэтому для создания одинаковых обручальных колец из платины потребуется больше, соответственно это влияет на цену.

Тем, кто желает заказать золотое кольцо из золота по прототипу из платины, стоит учитывать, что на современном рынке драгметаллов первый металл с 2015 года опережает по стоимости второй на $10 за грамм. Это стоит знать при рассчете цены.

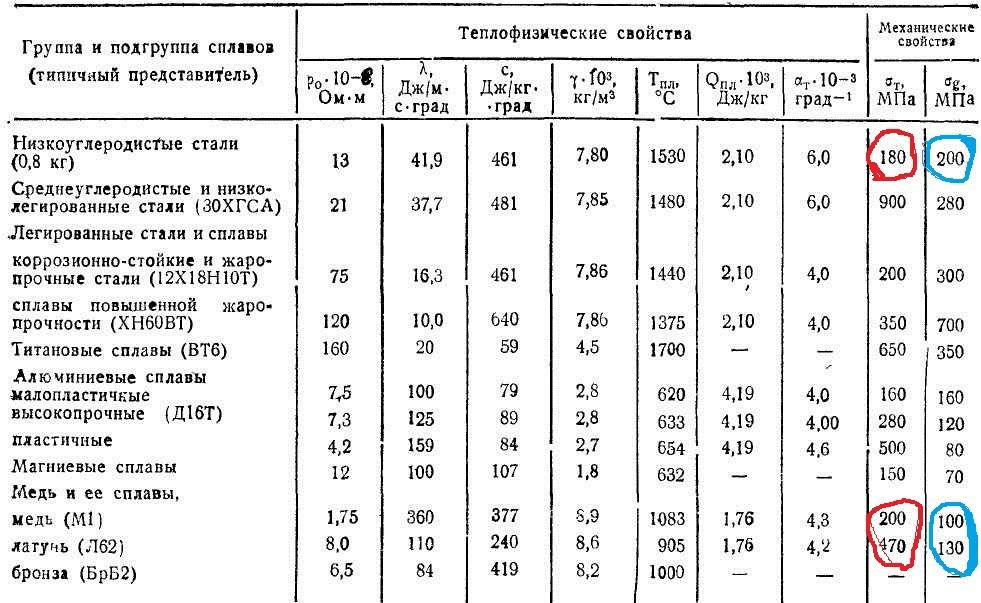

Плотность сплавов цветных металлов

| Наименование материала, марка | Плотность ρ, кг/м 3 |

| АЛ1 | 2750 |

| АЛ2 | 2650 |

| АЛ3 | 2700 |

| АЛ4 | 2650 |

| АЛ5 | 2680 |

| АЛ7 | 2800 |

| АЛ8 | 2550 |

| АЛ9 (АК7ч) | 2660 |

| АЛ11 (АК7Ц9) | 2940 |

| АЛ13 (АМг5К) | 2600 |

| АЛ19 (АМ5) | 2780 |

| АЛ21 | 2830 |

| АЛ22 (АМг11) | 2500 |

| АЛ24 (АЦ4Мг) | 2740 |

| АЛ25 | 2720 |

| Б88 | 7350 |

| Б83 | 7380 |

| Б83С | 7400 |

| БН | 9500 |

| Б16 | 9290 |

| БС6 | 10050 |

| БрАмц9-2Л | 7600 |

| БрАЖ9-4Л | 7600 |

| БрАМЖ10-4-4Л | 7600 |

| БрС30 | 9400 |

| БрА5 | 8200 |

| БрА7 | 7800 |

| БрАмц9-2 | 7600 |

| БрАЖ9-4 | 7600 |

| БрАЖМц10-3-1,5 | 7500 |

| БрАЖН10-4-4 | 7500 |

| БрБ2 | 8200 |

| БрБНТ1,7 | 8200 |

| БрБНТ1,9 | 8200 |

| БрКМц3-1 | 8400 |

| БрКН1-3 | 8600 |

| БрМц5 | 8600 |

| БрОФ8-0,3 | 8600 |

| БрОФ7-0,2 | 8600 |

| БрОФ6,5-0,4 | 8700 |

| БрОФ6,5-0,15 | 8800 |

| БрОФ4-0,25 | 8900 |

| БрОЦ4-3 | 8800 |

| БрОЦС4-4-2,5 | 8900 |

| БрОЦС4-4-4 | 9100 |

| БрО3Ц7С5Н1 | 8840 |

| БрО3Ц12С5 | 8690 |

| БрО5Ц5С5 | 8840 |

| БрО4Ц4С17 | 9000 |

| БрО4Ц7С5 | 8700 |

| БрБ2 | 8200 |

| БрБНТ1,9 | 8200 |

| БрБНТ1,7 | 8200 |

| ЛЦ16К4 | 8300 |

| ЛЦ14К3С3 | 8600 |

| ЛЦ23А6Ж3Мц2 | 8500 |

| ЛЦ30А3 | 8500 |

| ЛЦ38Мц2С2 | 8500 |

| ЛЦ40С | 8500 |

| ЛС40д | 8500 |

| ЛЦ37Мц2С2К | 8500 |

| ЛЦ40Мц3Ж | 8500 |

| Л96 | 8850 |

| Л90 | 8780 |

| Л85 | 8750 |

| Л80 | 8660 |

| Л70 | 8610 |

| Л68 | 8600 |

| Л63 | 8440 |

| Л60 | 8400 |

| ЛА77-2 | 8600 |

| ЛАЖ60-1-1 | 8200 |

| ЛАН59-3-2 | 8400 |

| ЛЖМц59-1-1 | 8500 |

| ЛН65-5 | 8600 |

| ЛМц58-2 | 8400 |

| ЛМцА57-3-1 | 8100 |

| Л60, Л63 | 8400 |

| ЛС59-1 | 8450 |

| ЛЖС58-1-1 | 8450 |

| ЛС63-3, ЛМц58-2 | 8500 |

| ЛЖМц59-1-1 | 8500 |

| ЛАЖ60-1-1 | 8200 |

| Мл3 | 1780 |

| Мл4 | 1830 |

| Мл5 | 1810 |

| Мл6 | 1760 |

| Мл10 | 1780 |

| Мл11 | 1800 |

| Мл12 | 1810 |

| МА1 | 1760 |

| МА2 | 1780 |

| МА2-1 | 1790 |

| МА5 | 1820 |

| МА8 | 1780 |

| МА14 | 1800 |

| Копель МНМц43-0,5 | 8900 |

| Константан МНМц40-1,5 | 8900 |

| Мельхиор МнЖМц30-1-1 | 8900 |

| Сплав МНЖ5-1 | 8700 |

| Мельхиор МН19 | 8900 |

| Сплав ТБ МН16 | 9020 |

| Нейзильбер МНЦ15-20 | 8700 |

| Куниаль А МНА13-3 | 8500 |

| Куниаль Б МНА6-1,5 | 8700 |

| Манганин МНМц3-12 | 8400 |

| НК 0,2 | 8900 |

| НМц2,5 | 8900 |

| НМц5 | 8800 |

| Алюмель НМцАК2-2-1 | 8500 |

| Хромель Т НХ9,5 | 8700 |

| Монель НМЖМц28-2,5-1,5 | 8800 |

| ЦАМ 9-1,5Л | 6200 |

| ЦАМ 9-1,5 | 6200 |

| ЦАМ 10-5Л | 6300 |

| ЦАМ 10-5 | 6300 |

Сравнение с другими металлами

Золото и серебро интересны своими драгоценными свойствами. Однако они в первую очередь металлы и обладают качествами, сравнимыми с их «собратьями».

Однако они в первую очередь металлы и обладают качествами, сравнимыми с их «собратьями».

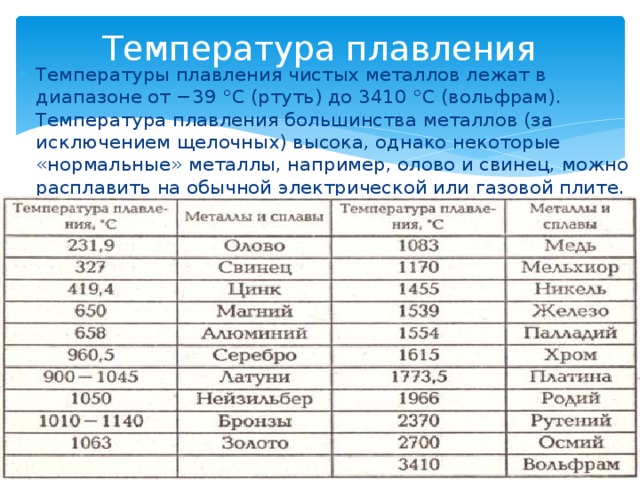

Сравнительная таблица золота и серебра с другими Ме, сплавами

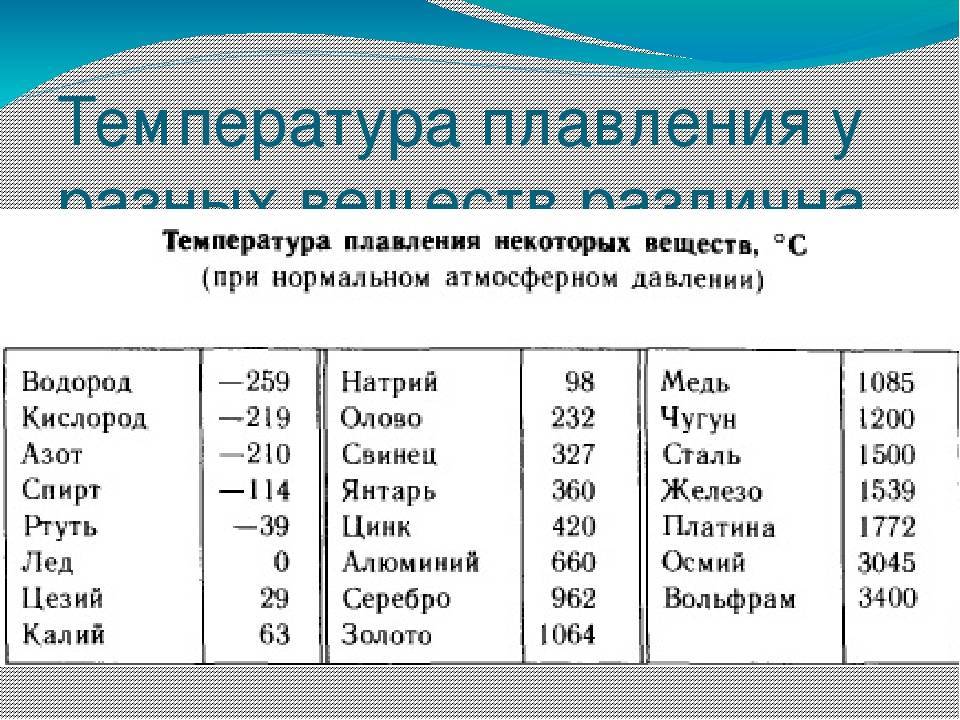

| Ме/сплав | Характеристики | |||

| Ат. вес, а.е.м. | T плавл., ºС | Плотность, г/см3 | Твердость по шкале Мооса | |

| Золото | 197 | 1095 | 19,32 | 2,5-3 |

| Серебро | 107,9 | 962 | 10,5 | 2,5-3 |

| Платина | 194,8 | 1768 | 21,45 | 4-4,5 |

| Свинец | 207,19 | 327,4 | 11,337 | 1,5 |

| Чугун | — | 1150—1200 | 7,1 | 7,5 |

| Ртуть | 200,59 | -38,83 | 13,5 | 1,5 (твердая) |

| Медь | 63,54 | 1083 | 8,96 | 3 |

| Железо | 55,85 | 1535 | 7,87 | 4 |

| Сталь | — | 600-1600 | 7,85 | 4-4,5 |

Ближе всех по совокупности характеристик к золоту и серебру оказывается платина. Тоже относится к благородным металлам, по плотности и атомной массе близка к Au, но более тугоплавка. С Ag платину несколько «роднит» серебристо-белый цвет.

Тоже относится к благородным металлам, по плотности и атомной массе близка к Au, но более тугоплавка. С Ag платину несколько «роднит» серебристо-белый цвет.

Кроме сплавов — чугуна и стали — представленные металлы относятся к группе переходных. Исключение составляет свинец — он из группы легких Ме. Лишь два металла из перечня встречаются в живых организмах — это железо (кровь) и медь (печень).

Практически всегда для получения чистого вещества его необходимо выделять из окислов или солей, заниматься переработкой руд. И только Au способен «явить себя» в чистом виде, встречаясь в форме самородков или песка. Самый тяжелый из сравниваемых металлов — золото.

Также далее смотрите интересный видеоролик о том, как можно отличить золото и серебро от других металлов.

Распространение и применение чугуна

Чугун стал обширно применяться много лет назад. Это связано с тем, что материал довольно прост в производстве и обладает довольно привлекательными эксплуатационными качествами.

Выделяют следующие разновидности этого материала:

Выделяют следующие разновидности этого материала:- Высокопрочный: применяется при производстве изделий, которые должны обладать повышенной прочностью. Получается подобная структура за счет добавления в состав примеси магния. Отличается высокой устойчивостью к изгибу и другому воздействию, не связанному с переменными нагрузками.

- Ковкий чугун: обладает структурой, которая легко поддается ковке за счет высокой пластичности. Процесс производства предусматривает выполнения отжига.

- Половинчатый: обладает неоднородной структурой, которая во многом и определяет основные механические качества материала.

Удельный вес во многом зависит от применяемого метода производства, а также химического состава. На свойства чугуна оказывают воздействие следующие примеси:

- При добавлении в состав серы снижается тугоплавкость и повышается значение жидкотекучести.

- Фосфор позволяет использовать материал для изготовления различных сложных изделий.

Стоит учитывать, что за счет добавления в состав фосфора снижается прочность.

Стоит учитывать, что за счет добавления в состав фосфора снижается прочность. - Кремний понижает температуру плавления и существенно улучшает свойства литья.

- Марганец способен повысить прочность и твердость, но неблагоприятно влияет на литейные качества.

Рассматривая чугун, стоит уделить внимание следующей информации:

Плотность металлов, как и других материалов, рассчитывается по особой формуле. Она имеет прямое отношение к удельному весу. Поэтому два этих показателя довольно часто сравнивают между собой.

Металлы, похожие с золотом по удельному весу

Схожей к золоту плотностью обладают и некоторые другие металлы. В частности, вольфрам и уран. Уран не смогут выдать за благородный золотой металл по следующим основным причинам:

- высокая радиоактивность;

- труднодоступность.

У фальсификаторов больше возможностей при работе с вольфрамом. Но этот металл существенно отличается от золота по цвету и твердости. Фальшивомонетчики несмотря на это нашли выход. Вольфрамовые слитки они покрывают расплавленным золотом.

Фальшивомонетчики несмотря на это нашли выход. Вольфрамовые слитки они покрывают расплавленным золотом.

Кроме этого, вольфрам часто используется и при производстве позолоченных украшений. По внешнему виду они очень схожи с настоящими золотыми изделиями, однако стоимость и износостойкость отличают их от золотых драгоценностей.

Золотое напыление наносят и на изделия из свинца, структура которого гораздо мягче. Неверным является распространенное мнение о том, что удельный вес позволит отличить свинцовую подделку от настоящего золотого металла. Это заблуждение, поскольку в чистом виде на изготовление украшений золото не применяется.

Нередко в продаже можно встретить золотые ювелирные украшения, имеющие необычные цвета. Зачастую – это обыкновенные напыления. Если изделие выполнено из сплава, то цена его будет гораздо выше. Например, бывает золото синего, розового, черного, фиолетового и других оттенков. Они получаются за счет включения в лигатуру прочих соединений.

Сегодня недобросовестные ювелиры не стесняются выдавать за благородное золото другие металлы. Чтобы не приобрести подделку, обращаться нужно только в специализированные магазины, имеющие соответствующие сертификаты и лицензии.

Чтобы не приобрести подделку, обращаться нужно только в специализированные магазины, имеющие соответствующие сертификаты и лицензии.

Особенности применяемой таблицы

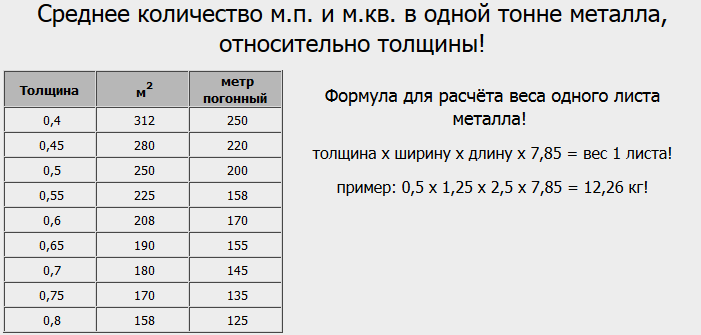

Для того чтобы рассчитать вес будущего изделия, которое будет получено из чугуна, следует знать его размеры и показатель плотности. Линейные размеры определяются для того, чтобы рассчитать объем. Применяется расчетный метод определения веса изделия в том случае, когда нет возможности провести его взвешивание.

Рассматривая методические таблицы, стоит уделить внимание таким моментам:

- Все металлы разделены на несколько групп.

- Для каждого материала указывается наименование, а также ГОСТ.

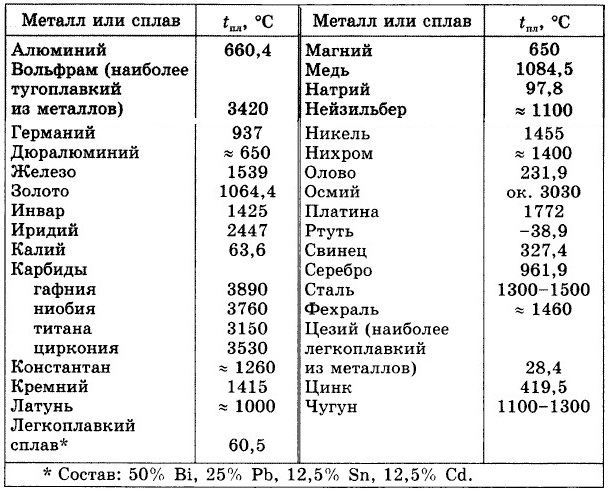

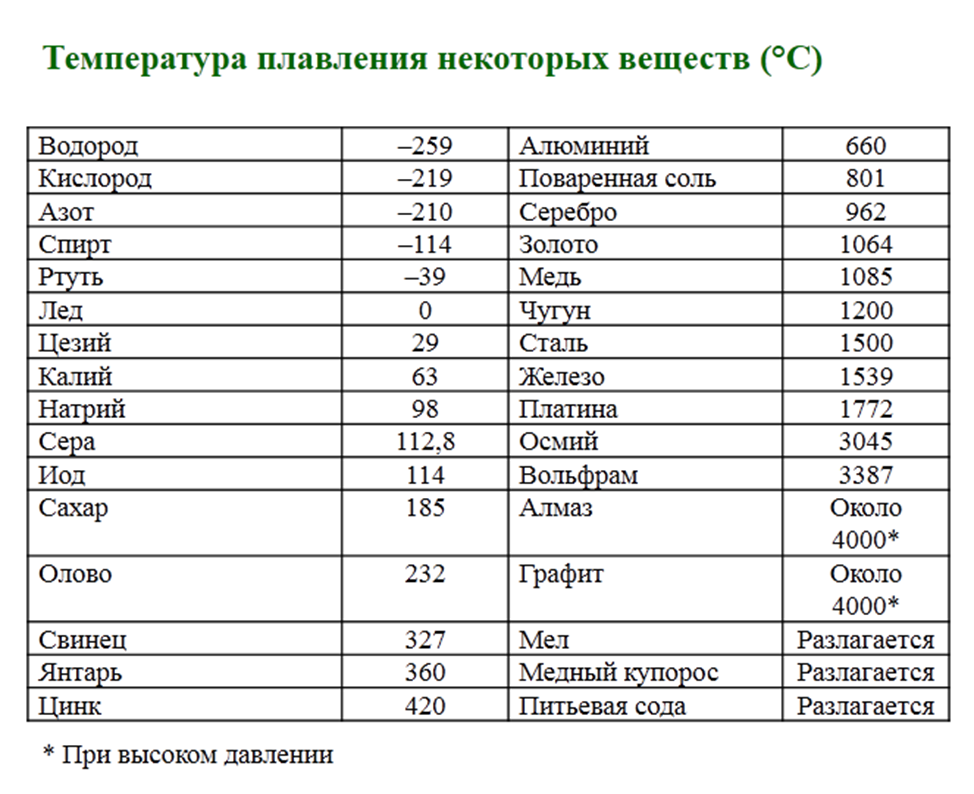

- В зависимости от температуры плавления указывается значение плотности.

- Для определения физического значения удельной плотности в килограммах или других изменениях проводится перевод единиц изменения. К примеру, если нужно перевести граммы в килограммы, то проводится умножение табличного значения на 1000.

Определение удельного веса зачастую делается в специальных лабораториях. Это значение редко используется при проведении реальных расчетов во время изготовления изделий или строительства сооружений.

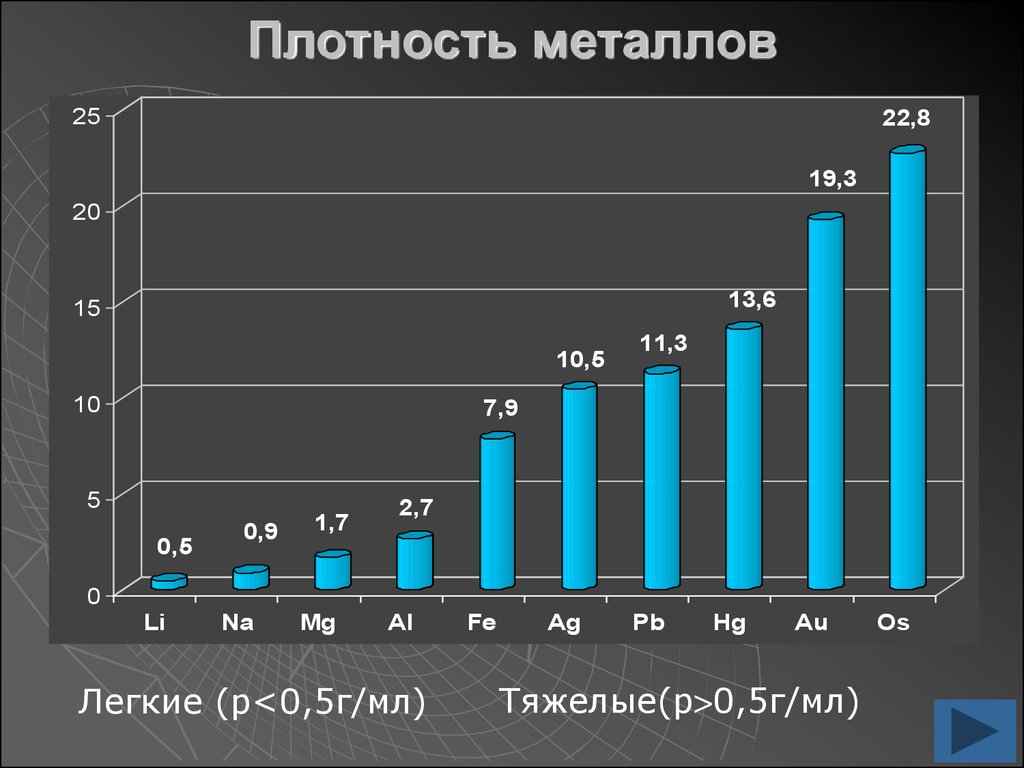

Плотность металлов показана в возрастающей последовательности:

Именно поэтому три абсолютно идентичных по площади и объему украшения из золота, серебра и платины весят по-разному. Чем плотнее материал, тем больше его нужно. Этот момент должны учитывать все, кто собирается сделать индивидуальный заказ на изготовление украшения — играет роль не только цена за грамм драгоценного металла, но и его удельный вес.

Теперь вы знаете, что это такое и сможете избежать неприятного сюрприза при оглашении цены. Оставайтесь вместо со Zlato.ua, мы готовим для вас еще много полезных лайфхаков!

Виды чугуна

Как было сказано выше, одним из основных компонентов этого сплава является углерод. В этом материале он присутствует в виде цементита и графита. В зависимости от количества содержащегося в чугуне цементита и формы присутствующего в нём графита, чугунные сплавы могут различаться на следующие виды:

- Белые.

- Серые.

- Ковкие.

- Половинчатые.

- Высокопрочные.

Белый чугун — под ним принято понимать сплав, в котором содержащийся углерод представлен в форме цементита. На изломе этот сплав имеет светлый оттенок. Характерной особенностью белого чугуна являются высокие показатели твёрдости.

Поэтому при его использовании обработке режущим инструментом его не подвергают. Обычно белый чугун используют для производства различных видов ковки.

Серый чугун — в его составе углерод представлен в виде графита. На излом это сплав имеет серый оттенок. До этой разновидности чугунного сплава характерны высокие литейные свойства. Этот материал можно подвергать различным видам металлической обработки.

Ковкий чугун — его производят из белого сплава с обязательной термической обработкой. Получаемый материал используется главным образом для изготовления чугунных изделий, используемых в конструкции автомобилей и тракторов.

Углерод присутствует в составе половинчатого чугуна. В нём он представлен в форме графита и цементита. Используют его главным образом в качестве фрикционного материала при изготовлении деталей, от которых требуются высокие показатели износоустойчивости.

Высокопрочный чугун — этот сплав содержит шаровидный графит. Его образование происходит в процессе кристаллизации. Материал высокой плотности применяется для изготовления важных деталей, используемых в машиностроении. Также из него изготавливают элементы высокопрочных труб водопровода, а также составные части газо — и нефтепроводов.

Способность чугуна к свариванию

В технологическом смысле способность чугуна к свариванию очень низкая. Это обусловлено множеством причин:

- Когда происходит быстрое охлаждение сварного шва, возникают отбелённые участки. Для них характерен высокий уровень твёрдости. Это негативным образом отражается на возможности обработки механическим способом.

- Если свариваемые материалы нагреваются или охлаждаются неравномерно, то на сварном шве возникают трещины, что связано с высокой хрупкостью чугунного сплава.

- Так как чугун является жидкотекучим сплавом, то сложной задачей является удержание от вытекания расплавленного металла. Это создаёт трудности для формирования сварного шва.

- При сварке металла в шве могут возникать поры, что обусловлено интенсивным выделением газов.

- Выполнение работ по свариванию чугунных изделий приводит к непроварам. Это обусловлено наличием тугоплавких оксидов, которые образуются в результате процессов окисления кремния и ряда других элементов, присутствующих в составе этого сплава.

Лом черных металлов плотность — Портал о ломе, отходах и экологии

Содержание:

- Альтернативная классификация

- Требования стандартизации

- Критерии, устанавливаемые способом переплавки

- Случаи, когда важны другие факторы

Далеко не весь лом является кусковым, интенсивной переплавке подлежат проволока, стружка, а также цельные легковесные конструкции. Для последующей переработки, использования в металлургии лома черных металлов, плотность оказывается достаточно важной характеристикой. Это обусловлено как особенностями оборудования, так и непосредственно качеством металлических отходов.

Для последующей переработки, использования в металлургии лома черных металлов, плотность оказывается достаточно важной характеристикой. Это обусловлено как особенностями оборудования, так и непосредственно качеством металлических отходов.

Альтернативная классификация

Разнообразие видов вторичного металлического сырья, а также способов его переработки выдвигает требования категоризации металлолома по тем или иным признакам. Основная стандартизация отходов металлов сведена в ГОСТ, однако существует альтернативная классификация вторичного чермета, производимая по таким признакам:

- происхождение;

- необходимость, а также тип предварительной подготовки;

- направление применения в металлургическом производстве.

При таком подходе важными характеристиками лома становятся не только его вид, качество. Непосредственное внимание необходимо уделять физическим параметрам, включая степень однородности, плотность.

Соответственно физическому состоянию металлолома различают стандартную плотность лома черных металлов и насыпную. Последний вариант характерен, например, для стружки и определяется отношением массы отходов металлического вторичного сырья, к занимаемому ими объему.

Последний вариант характерен, например, для стружки и определяется отношением массы отходов металлического вторичного сырья, к занимаемому ими объему.

к содержанию ↑

Требования стандартизацииТребования по насыпной плотности к брикетам оговорены в ГОСТ. Согласно им ее величина у стальной стружки устанавливается на уровне не менее чем 5 т/м3 для категории 6А и 4.5 – 7А. Этот параметр для отходов, отводимых под пакетирование, существенно меньше и составляет 2, 1.8, 1.2 т/м3 для категорий 8А – 10А, соответственно.

Результат пакетирования стружки

к содержанию ↑

Критерии, устанавливаемые способом переплавки

Одной из качественных категорий вторичного металла является легковесный металлолом. К нему относятся отходы, насыпная плотность которых подлежит увеличению на ломоперерабатывающем оборудовании. Процесс механического уплотнения, прежде всего, необходим с точки зрения минимизации последующих технологических потерь.

Существующие стандарты предполагают следующий товарный вид уплотненных отходов:

- брикеты;

- пакетированное вторичное сырье черных металлов;

- шихтовые слитки.

шихтовые слитки

Каждый из них имеет собственные ограничения по допустимым габаритам, массе, а также содержанию безвредных примесей. Отдельно, требования предъявляются к плотности лома черных металлов и обусловливаются способом последующей переплавки.

Технология выплавки в мартеновских печах зависит от размеров металлолома, также его насыпной плотности. Эти параметры определяют производительность процесса. Например, для сталеплавильного цикла критерий насыпной плотности составляет не менее 1300 кг/м3.

Дуговые электропечи работают как с пакетированными отходами, так и с дробленным вторсырьем. При загрузке пакетов лома черных металлов, плотность должна составлять 2500 кг/м3 и выше. Эта же характеристика у дробленных металлических отходов, устанавливается на уровне 800 – 900 кг/м3.

к содержанию ↑

Случаи, когда важны другие факторы

Конвертерный способ переплава вторичных металлов имеет критерии только по массе и толщине кусков. Насыпная плотность лома черных металлов не существенна в этом случае, поскольку переплавка стружки при подобной технологии нецелесообразна вследствие высокого угара. Основными характеристиками в данном случае выступают: химическая однородность, близость состава вторичного металла к выплавляемой марке стали.

Понимание плотности железа

В рамках своей работы я регулярно провожу обучающие семинары по анализу масла. Одним из тестов, которые мы обсуждаем, является плотность железа. Я обнаружил, что этот тест редко хорошо понимают и, возможно, поэтому редко используют.

Пояснение к тесту

Плотность железа – это плотность распределенных в масле железистых, а точнее, ферромагнитных частиц. Другими ферромагнитными элементами, которые могут встречаться в смазанных компонентах, являются никель и кобальт, но на практике эти элементы, вероятно, присутствуют только в сравнительно небольших количествах. Таким образом, мы эффективно измеряем концентрацию магнитных сплавов стали.

Таким образом, мы эффективно измеряем концентрацию магнитных сплавов стали.

Не существует единого способа проведения анализа плотности железа. Есть много способов выполнить этот довольно важный тест. Возможно, двумя наиболее распространенными являются феррография прямого считывания, метод, в котором используется анализ световой блокировки материала, нанесенного на предметное стекло; и электромагнитная индукция, которая измеряет напряжение, индуцированное в катушке с током в присутствии ферромагнитного материала.

Тест сообщает о концентрации железистых частиц в образце. Хотя единицы измерения не сообщаются (сгенерированные числа являются индексами), вы можете концептуализировать результаты как массу железных обломков на массу масла — что-то вроде граммов стали на килограмм масла. Показатель концентрации ничего не говорит нам о распределении частиц по размерам; но на практике тест смещен в сторону более крупных частиц.

Пригодность различных систем

Плотность железа подходит для систем с небольшим поддоном, в которых основные изнашиваемые компоненты изготовлены на основе железа и в которых фильтрация отсутствует или, по крайней мере, фильтруется относительно хорошо. Хорошие кандидаты включают в себя двигатели и тяжелые компоненты, такие как большинство автомобильных и промышленных коробок передач и трансмиссий. Я бы настоятельно рекомендовал проводить в таких системах рутинный анализ плотности железа.

Хорошие кандидаты включают в себя двигатели и тяжелые компоненты, такие как большинство автомобильных и промышленных коробок передач и трансмиссий. Я бы настоятельно рекомендовал проводить в таких системах рутинный анализ плотности железа.

Системы с большими объемами масла и относительно тонкой фильтрацией, такие как турбинные и гидравлические системы, не являются хорошими кандидатами для этого теста, по крайней мере, при использовании образца масла. Полезно выполнить анализ плотности железа в мусоре, вымытом из секции фильтрующего элемента.

В случае технологии электромагнитной индукции также возможно определить плотность железа на фильтрограмме, полученной либо из масла, либо из мусора на фильтре. В таких системах смазки я бы порекомендовал провести анализ плотности железа на частицах фильтра, взвешенных в растворителе или осевших на пластыре. Как всегда, убедитесь, что процедура тестирования воспроизведена правильно каждый раз, чтобы обеспечить трендовые результаты.

Плотность железа бесполезна в системах, которые имеют сравнительно небольшой состав железа, таких как червячные редукторы, в которых используется кулачковая шестерня на основе медного сплава.

Неудовлетворительный анализ плотности железа должен сопровождаться микроскопическим исследованием, таким как аналитическая феррография или пятнистая микроскопия.

Сравнение с анализом элементарного железа

Все измерители плотности железа дают по крайней мере один индекс загрязнения, пропорциональный плотности частиц железа в масле. Я буду использовать этот индекс в следующем обсуждении. Существует также много способов определения содержания элементарного железа (Fe), но я ограничу это обсуждение атомно-эмиссионной спектроскопией с индуктивно-связанной плазмой (ИСП), поскольку это наиболее часто применяемый метод элементного анализа.

Чтобы подчеркнуть различия между плотностью железа и элементным анализом, представлены две теоретические ситуации. Первый показан на рис.

Если бы вы проанализировали этот образец как на плотность железа, так и на плотность железа, то неудивительно, что плотность железа оказалась бы такой же высокой, но содержание железа было бы равно нулю. Это связано с ограничением размеров частиц, анализируемых спектрометром с ИСП. В качестве верхнего предела обычно указывается приблизительно пять микрон.

Если бы мы взяли тот же шарикоподшипник и измельчили его в мелкий порошок (рис. 2), плотность железа была бы такой же, как на рис. 1 (концентрация железистого материала не изменилась). Однако теперь показания Fe будут высокими, так как спектрометру были представлены частицы, которые он может обнаружить.

На рисунках 3, 4 и 5 показаны ситуации из реальной жизни. На Рисунке 3 показана нормальная ситуация износа, при которой преобладают частицы износа. В масле взвешено несколько мелких частиц. Как и ожидалось, и Fe, и плотность железа низкие.

Рисунок 4 иллюстрирует коррозию. В ходе коррозионных реакций образующиеся частицы чрезвычайно малы, обычно субмикронного размера и часто полностью растворяются. Концентрация железного мусора на самом деле довольно низкая, но поскольку практически все частицы могут быть обнаружены спектрометром с ИСП, его показания будут высокими.

На рис. 5 представлен образец, взятый из системы на поздних стадиях усталостного разрушения — такое распределение продуктов износа характеризуется относительно небольшим количеством мелких частиц и большим количеством крупных сколов. Показание плотности железа будет высоким, но Fe будет небольшим из-за относительно небольшого количества частиц, которые спектрометр может точно обработать.

Анализ плотности железа дает быструю и четкую картину общего износа смазываемого компонента. Сравнение индексов концентрации железных частиц и элементарного железа дает вам еще больше информации о типе происходящего износа и распределении частиц износа по размерам.

Об авторе

Литье металлов по выплавляемым моделям | ChinaSavvy

Как правило, все черные и цветные металлы могут использоваться в процессе литья по выплавляемым моделям для производства компонентов. Что касается черных металлов, наиболее часто разливаемые материалы включают ковкий чугун, инструментальные, углеродистые и легированные стали, а также сплавы из нержавеющей стали 300, 400, 15-5PH и 17-4PH.

Что касается цветных металлов, можно отливать большинство металлов на основе меди, а также магний и алюминий. Литье алюминия по выплавляемым моделям является наиболее популярным среди цветных металлов.

Кроме того, возможно использование экзотических сплавов, таких как титан и ванадий, что позволяет достичь высоких требований и требований, предъявляемых конкретными отраслями. Прекрасным примером этого могут служить титановые сплавы, используемые для производства лопаток турбин и лопастей, используемых в аэрокосмических двигателях.

Керамические формы, используемые в литье по выплавляемым моделям, отличаются от форм, используемых в других процессах литья, и могут достигать температуры более 1500°F (или 816°C). Это не только увеличивает их прочность, но и позволяет производить заливку при высоких температурах. Этот факт делает процесс идеальным для литья по выплавляемым моделям из ковкого чугуна и стали.

По сравнению с другими методами литья, литье по выплавляемым моделям имеет среднюю стоимость инструментов, наибольшее количество вариантов металла и предлагает наибольшую свободу дизайна. Хотя стоимость единицы продукции высока по сравнению с другими методами литья, она предлагает среднее качество поверхности, средний контроль допусков, средний диапазон размеров, среднюю минимальную толщину стенки и отсутствие сквозняков.

Литье по выплавляемым моделям подходит для самых разных сплавов и включает:

- Алюминиевые сплавы

- Сплавы углеродистой стали

- Кобальт / сплавы с высоким содержанием никеля / магнитной стали

- Сплавы на основе меди

- Ковкий чугун

- Сплавы дисперсионно-твердеющей стали

- Нержавеющая сталь серии 300/400 Сплавы

- Сплавы инструментальной стали

Алюминиевые сплавы

Все сплавы, используемые в алюминиевом литье по выплавляемым моделям, имеют плотность 2,7 г/см³, за исключением A 2014, 712 и 713 (все они имеют плотность 2,8 г/см³) и 535 (имеет плотность 2,6 г/см³). ). По прокаливаемости непрокаливаемы только сплавы 514 и 535.

). По прокаливаемости непрокаливаемы только сплавы 514 и 535.

Краткое описание каждого из алюминиевых сплавов:

- A 201 (A02010)

Поскольку основным легирующим элементом является медь, это высокопрочный сплав с отличной обрабатываемостью, хорошей свариваемостью и коррозионной стойкостью. - 354 (A03540)

Основными легирующими элементами являются кремний, медь и/или магний, и это высокопрочный сплав с отличной обрабатываемостью, хорошей устойчивостью к коррозии и хорошей свариваемостью. - 355 (A03550)

Основными легирующими элементами являются кремний, медь и/или магний. Этот сплав обладает хорошей прочностью, герметичен, герметичен и обладает хорошей коррозионной стойкостью. Он также предлагает очень хорошую свариваемость и хорошую обрабатываемость. - С 355 (А33550)

Основными легирующими элементами являются кремний и медь, это алюминиевый сплав высшего качества 355. Предлагает очень хорошую свариваемость и литейность, с хорошей обрабатываемостью и хорошей коррозионной стойкостью.

- 356 (A13560)

Основными легирующими элементами являются кремний, медь и/или магний. Это самый популярный алюминиевый сплав, обладающий хорошей прочностью, хорошей коррозионной стойкостью, герметичностью и стабильностью. - A 356 (A13560)

Сплав 356 высшего качества, обладает хорошей свариваемостью и плохой пайкой. Он также предлагает очень хорошую стойкость к коррозии, а также свариваемость. Основной легирующий элемент: кремний, медь и/или магний. - A 357 (A13570)

Предлагая более высокую прочность, чем сплав A 356, это сплав высшего качества. Основной легирующий элемент: кремний, медь и/или магний. Сплав обладает отличной свариваемостью и очень хорошей коррозионной стойкостью. - 514 (A05140)

Отлично подходит для анодирования, основным легирующим элементом является магний. Этот сплав обладает отличной коррозионной стойкостью, очень хорошей свариваемостью и отличной обрабатываемостью. - 535 (А05350)

Этот сплав обеспечивает наилучшие свойства в литом состоянии и идеально подходит для использования в коррозионно-активных средах и средах, таких как судостроение, благодаря отличной коррозионной стойкости. Основным легирующим элементом здесь является магний.

Основным легирующим элементом здесь является магний. - 712 (A07120)

Хороший припой для пайки и самостарения, основным легирующим элементом здесь является олово. Этот сплав обладает отличной обрабатываемостью, хорошей коррозионной стойкостью и хорошими литейными свойствами. - 713 (A07130)

Обеспечивает превосходную обрабатываемость, основным легирующим элементом является олово.

Для получения дополнительной информации о сериях марок алюминия посетите нашу страницу «Марки алюминия для производства листового металла», где вы найдете полную информацию о марках алюминия.

Сплавы углеродистой стали

Сплавы из углеродистой стали известны своей плохой коррозионной стойкостью, при этом многие сплавы этой группы имеют обрабатываемость от удовлетворительной до хорошей. Все эти сплавы закаливаемые и имеют плотность 7,8 г/см³, за исключением 1010 и 1020, каждый из которых имеет плотность 7,9 г/см3.г/см³.

Краткое описание каждого из сплавов углеродистой стали:

- 1010 (G10100)

Используемый в электрических компонентах, этот сплав обладает хорошей свариваемостью и обрабатываемостью.

- 1020 (G10200)

Ударопрочный науглероживающий сплав, хорошо поддается механической обработке и сварке. - 1040 (G10400)

1040 обладает средней прочностью, хорошей свариваемостью и плохой устойчивостью к коррозии. - 1050 (G10500)

1050 обладает средней прочностью и хорошей обрабатываемостью, а также свариваемостью. - 1095 (G10950)

Этот сплав является высокопрочным сплавом, имеет плохую коррозионную стойкость и удовлетворительную свариваемость. - 4130 (G41300)

Используется для конструкционных деталей, требующих сварки, обладает высокой прочностью и высокой устойчивостью к усталости. Он предлагает хорошую свариваемость в сочетании с очень хорошей обрабатываемостью и литьем. - 4140 (G41400)

Этот сплав обладает высокой прокаливаемостью, хорошей устойчивостью к усталости, истиранию и хорошей ударной вязкостью. Он также предлагает очень хорошую свариваемость. - 4340 (G43400)

Обладает лучшей прокаливаемостью, чем 4140, очень хорошей обрабатываемостью и свариваемостью, но плохой коррозионной стойкостью.

- 6150 (G61500)

Этот сплав из углеродистой стали обладает высокой твердостью и прочностью, высокой ударопрочностью, а также подходит для деталей машин, подвергающихся высоким нагрузкам, подвергающихся термической обработке после механической обработки. Кроме того, он также имеет очень хорошую литейную способность в сочетании с хорошей свариваемостью. - 8620 (G8620)

Науглероживающая легированная сталь, используемая для деталей, подвергающихся напряжению, обладает хорошей литейностью, обрабатываемостью и свариваемостью. - 8640 (G8640)

Часто используемый для изготовления валов и мелких деталей машин, этот сплав обладает хорошей литейностью, обрабатываемостью и свариваемостью. - 52100 (G51986)

Твердый и обладает высокой устойчивостью к истиранию, этот сплав имеет плохую коррозионную стойкость и хорошую свариваемость.

Кобальт/с высоким содержанием никеля/магнитные стальные сплавы

При литье по выплавляемым моделям стали используются следующие сплавы:

Краткое описание каждого из сплавов кобальта/с высоким содержанием никеля/магнитной стали:

- Кобальт 6 (R30006)

Стойкий к окислению до 870°C (или 1600°F), этот сплав обладает очень хорошей коррозионной стойкостью в сочетании с хорошей литейностью.

- Кобальт 12 (R300012)

Этот сплав обладает фантастическими характеристиками износа и высокой устойчивостью к горячей коррозии. Достаточно свариваемый, он плохо поддается механической обработке, но имеет хорошие литейные свойства. - Никель B (N10001)

Этот сплав обеспечивает хорошую прочность в условиях высоких температур в условиях окисления до 760°C (или 1800°F). Он также устойчив к соляной кислоте, обладает хорошей свариваемостью и хорошо поддается механической обработке. - Никель C (C10002)

Этот сплав устойчив к окислению и влажному газообразному хлору, устойчив к температуре 950°C (1800°F) и обладает хорошей свариваемостью. - Никель X (N06002)

Этот сплав имеет стойкость к окислению до 1 200°C (или 2 200°F). Обладает хорошей свариваемостью и хорошо поддается механической обработке. - Монель «S» (N04019)

Этот сплав обладает хорошей устойчивостью к коррозии при комнатной и повышенных температурах. - Inconel 600 (N06600)

В среде с содержанием серы этот сплав обладает высокой коррозионной стойкостью при температурах до 825°C (1500°F) и обладает хорошей обрабатываемостью.

- Бериллий-никель 41 C

Обладая превосходной износостойкостью, этот сплав также подвергается старению, обладает очень хорошей свариваемостью и хорошей обрабатываемостью. - 1,0% Si Fe

При большом размере зерна этот сплав имеет плохую износостойкость, низкие потери на гистерезис и плохую свариваемость. Однако он обеспечивает хорошую литейность и обрабатываемость. - 2,5% Si Fe

При большом размере зерна этот сплав также имеет плохую износостойкость, низкие потери на гистерезис и плохую свариваемость. - 47-50

Этот сплав обладает магнитной проницаемостью, высокой прочностью, хорошей свариваемостью и хорошей обрабатываемостью.

Сплавы на основе меди

Сплавы на основе меди не упрочняются и имеют плотность 8,3 г/см³, за исключением фосфористой бронзы (плотность 8,8 г/см³) и ВМФ «G» (плотность 8,7 г/см³).

Краткое описание каждого из сплавов на основе меди:

- Sillicon-Brass (C87500)

Этот сплав обладает высокой прочностью при высоких температурах, герметичностью и очень хорошей коррозионной стойкостью. Этот сплав также известен своей прочностью и очень хорошей литейной способностью.

Этот сплав также известен своей прочностью и очень хорошей литейной способностью. - Кремниевая бронза (C87300)

Этот сплав используется вместо чистой меди в тех случаях, когда требуется прочность, поскольку он обладает высокой прочностью при повышенных температурах. Он обладает хорошей свариваемостью, обрабатываемостью и хорошей коррозионной стойкостью. - Фосфористая бронза (C90700)

Этот сплав сохраняет свою прочность на растяжение, ударную вязкость и пластичность при более низких температурах. Этот сплав обладает очень хорошей обрабатываемостью и очень хорошей коррозионной стойкостью. - Navy «G» (C

- )

Этот сплав используется в приложениях и условиях высокого давления, предлагая очень хорошую стойкость к коррозии и хорошую свариваемость. Компоненты включают втулки и подшипники. - Maganese Bronze A (C86500)

Этот сплав работает как в пресной, так и в соленой воде и обеспечивает превосходную стойкость к коррозии и очень хорошую обрабатываемость.

Ковкий чугун

Все ковкие чугуны, используемые в литье по выплавляемым моделям (ниже), обладают удовлетворительной свариваемостью, обладают превосходными литейными свойствами и все они закаливаемые. Эти ковкие чугуны также имеют плохую стойкость к коррозии и очень хорошую обрабатываемость.

Все сплавы, упомянутые ниже, имеют плотность 7,1 г/м³.

* — ADI имеет меньшую плотность, чем сталь, высокую прочность, отличные характеристики удлинения и отличные характеристики демпфирования, что делает его отличным материалом для использования в различных компонентах с высоким износом, таких как распределительные валы, компоненты подвески и плужные наконечники.

Сплавы дисперсионно-твердеющей стали

Дисперсионное твердение, метод термической обработки, также известный как старение, увеличивает предел текучести материала, а в суперсплавах вызывает аномалию предела текучести, которая обеспечивает высокую прочность материала при высоких температурах.

Все эти закаленные стальные сплавы имеют плотность 7,8 г/см³, хорошую обрабатываемость и очень хорошую устойчивость к коррозии.

Краткое описание каждого из стальных сплавов дисперсионной закалки:

- 15-5 PH (J92110)

Этот сплав обладает большей пластичностью, чем 17-4PH. - 17-4 PH (J92180)

Очень популярный сплав, обладает твердостью, хорошей коррозионной стойкостью и легко поддается механической обработке. - 25-5 PH (J933370)

Этот сплав обеспечивает наилучшее сочетание устойчивости к коррозии и прочности.

Нержавеющая сталь серии 300/400 Сплавы

Сплавы этой категории, отожженные на твердый раствор, имеют плотность 8,0 г/см³ и не упрочняются, в то время как термически обработанные — отожженные, закаленные и отпущенные — сплавы упрочняются.

С плотностью от 7,65 г/см³ (440C) до 7,75 г/см³ (436 Греческий Ascoloy и 410CA-15).

Краткое описание каждого сплава из нержавеющей стали серии 300/400:

- 302 CF-20 (JJ92501)

Этот сплав обеспечивает наилучшее сочетание коррозионной стойкости и литейных свойств. Он также имеет удовлетворительную свариваемость.

Он также имеет удовлетворительную свариваемость. - 303 CF-16F (J92511)

Плохая свариваемость и удовлетворительная обрабатываемость. - 304 CF-8 (J92600)

304 обладает лучшей коррозионной стойкостью, чем 302 и 303. Он также обладает очень хорошей свариваемостью и хорошо поддается механической обработке. - 304L CF-3 (J92700)

304L обладает превосходной свариваемостью и коррозионной стойкостью, а также хорошо поддается механической обработке. - 310 CK-20 (S31000)

Отлично подходит для использования в более тонких срезах и срезах, требующих более мелких деталей, также имеет гладкую поверхность. Предлагая умеренную прочность при высоких температурах, этот сплав также имеет стойкость к окислению до 1000°C (2000°F), хорошую свариваемость, литейность и обрабатываемость. - 316 CF-8M (J929100)

Этот сплав имеет стойкость к окислению до 870°C (1600°F), обеспечивает превосходную коррозионную стойкость и литейные свойства, а также хорошую свариваемость и удовлетворительную обрабатываемость. Использование: пищевая промышленность, судовое оборудование и обработка бумаги.

Использование: пищевая промышленность, судовое оборудование и обработка бумаги. - 347 CF-8C (J92710)

Обладает отличной свариваемостью и обрабатываемостью, а также очень хорошей литейностью и хорошей обрабатываемостью. - CN-7M (J95150)

Стойкий к серной кислоте, этот сплав обладает отличной свариваемостью и коррозионной стойкостью в сочетании с хорошей обрабатываемостью и литейными свойствами. - 410 CA-15 (J91150)

Этот сплав предлагает наилучшее сочетание стойкости к коррозии и твердости в сочетании с очень хорошей литейностью и обрабатываемостью. - 416 (S41600)

Несмотря на то, что этот сплав меньше, чем сплав 410, он обеспечивает лучшую обрабатываемость. Он также имеет удовлетворительную литейность и плохую свариваемость. - 420 CA-40 (J91153)

Этот сплав имеет лучшую твердость, чем 410, но не такой прочный, как 410. Он обладает очень хорошей литейностью и коррозионной стойкостью, а также хорошей свариваемостью и обрабатываемостью.

- 431 CB-30 (J91803)

Этот сплав обеспечивает самую высокую коррозионную стойкость из всех сталей серии 400. Он также имеет хорошую литейность, обрабатываемость и свариваемость. 431 в основном используется в изделиях, требующих высокой прочности и максимальной устойчивости к коррозии. - 436 Греческий Ascoloy (J91631)

Часто заменяет более дорогие высоколегированные стали, обладает стойкостью к окислению до 825°C (1500°F), термостойкостью до 540°C (1000°F) , очень хорошая обрабатываемость и литейность в сочетании с хорошей обрабатываемостью. - 440A (S44002)

440A обладает высокой твердостью и ковкостью, имеет хорошую литейную способность, удовлетворительную обрабатываемость и коррозионную стойкость, а также плохую свариваемость. Его часто используют для форм и столовых приборов. - 440C (S44004)

440C является лучшим сплавом для столовых приборов и обеспечивает хорошую обрабатываемость. Его коррозионная стойкость удовлетворительная, а свариваемость плохая.

- 440F (S44020)

Этот сплав лучше поддается механической обработке, чем 440C, и имеет плохую свариваемость, хорошую литейность и коррозионную стойкость.

Сплавы инструментальной стали

Все сплавы инструментальной стали закаливаемые и имеют плотность 7,8 г/см³, за исключением S-1 (T49101) с плотностью 7,9 г/см³.

Краткое описание каждого из сплавов инструментальной стали:

- А-2 (Т )

- D-2 (T

)

Этот сплав обладает очень хорошей износостойкостью, плохой коррозионной стойкостью, хорошим сохранением твердости при высоких температурах и плохой ударной вязкостью. D-2 также имеет хорошую литейность и обрабатываемость. Применение: фрезы, формовочные штампы, ножницы и протяжки.

Применение: фрезы, формовочные штампы, ножницы и протяжки. - D-3 (T30493)

Обладая низкой ударной вязкостью и хорошим сохранением твердости при высоких температурах, этот сплав обеспечивает достаточную износостойкость. Кроме того, он имеет хорошую литейность, хорошую обрабатываемость и плохую свариваемость. Применение: фрезы, формовочные штампы и ножницы. - H-11 (T20811)

H-11 имеет низкую ударную вязкость, удовлетворительную износостойкость и хорошее сохранение твердости при высоких температурах. Этот сплав также имеет плохую свариваемость в сочетании с хорошей литейностью и обрабатываемостью. Использование: конструкционные элементы, требующие высокой прочности, инструменты для прокалывания и экструзии. - H-13 (T90813)

Как и H-11, этот сплав имеет низкую ударную вязкость, удовлетворительную износостойкость и хорошее сохранение твердости при высоких температурах. Он имеет удовлетворительную обрабатываемость и литейные свойства, а также плохую свариваемость. Применение: конструкционные компоненты, требующие высокой прочности, вставки штампов, инструменты для прокалывания и экструзии.

Применение: конструкционные компоненты, требующие высокой прочности, вставки штампов, инструменты для прокалывания и экструзии. - L-6 (T61206)

Обладая достаточной ударной вязкостью, L-6 обладает плохой износостойкостью и плохим сохранением твердости при высоких температурах. Этот сплав также обладает хорошей обрабатываемостью, хорошей свариваемостью и литьем, а также плохой коррозионной стойкостью. Применение: штампы листогибочного пресса, трещотки, ножи для ножниц, шестерни и детали сцепления. - M-2 (T11302)

Очень хорошо сохраняет твердость при высоких температурах, имеет низкую ударную вязкость и хорошую износостойкость. М-2 также имеет удовлетворительную свариваемость, литейность и обрабатываемость в сочетании с плохой коррозионной стойкостью. Применение: фрезы, сверла, концевые фрезы, деревообрабатывающие инструменты и метчики. - М-52 (Т11352)

Как и М-2, этот сплав имеет плохую ударную вязкость, хорошее сохранение твердости при высоких температурах и хорошую износостойкость. Кроме того, этот сплав обладает хорошей литейностью, свариваемостью и обрабатываемостью в сочетании с плохой коррозионной стойкостью. Применение: фрезы, сверла, концевые фрезы, деревообрабатывающие инструменты и метчики.

Кроме того, этот сплав обладает хорошей литейностью, свариваемостью и обрабатываемостью в сочетании с плохой коррозионной стойкостью. Применение: фрезы, сверла, концевые фрезы, деревообрабатывающие инструменты и метчики. - O-1 (T91501)

O-1 имеет низкую ударную вязкость, но очень хорошую износостойкость и очень хорошее сохранение твердости при высоких температурах. Применение: ножницы, пуансоны, штампы, развертки, втулки и калибры. - O-6 (T31506)

Этот сплав обладает хорошей литейностью и хорошей обрабатываемостью, но плохой коррозионной стойкостью в сочетании с удовлетворительной свариваемостью. Использование: износостойкие пластины. Хвостовики инструментов, оправки, направляющие и штампы для холодной штамповки. - S-1 (T49101)

S-1 имеет плохую износостойкость и хорошее сохранение твердости при высоких температурах. Предлагая хорошую ударную вязкость, этот сплав имеет хорошую обрабатываемость и очень хорошую литейную способность. Применение: захваты, долота, сверла по бетону и долота.

- S-2 (T41902)

Обладая хорошей ударной вязкостью, S-2 плохо сопротивляется износу и плохо сохраняет твердость при высоких температурах. Этот сплав также имеет очень хорошую литейную способность, хорошую обрабатываемость и удовлетворительную свариваемость. Использование: насадки для отверток, наборы гвоздей, штампы и формовочные инструменты. - S-5 (T41905)

S-5 обладает хорошей ударной вязкостью, но плохой износостойкостью и лишь удовлетворительным сохранением твердости при высоких температурах. Он также имеет очень хорошую литейную способность и хорошую обрабатываемость. Применение: формовка инструментов, ножницы, пробойники и гибочные штампы. - S-7 (T41905)

Обладая удовлетворительным сохранением твердости при высоких температурах, этот сплав имеет плохую коррозионную стойкость, но хорошую ударную вязкость. Он также обеспечивает удовлетворительную свариваемость, хорошую обрабатываемость и очень хорошую литейность. Использование: гравировальные штампы, зажимные кулачки, муфты, ножницы и штампы захвата.

А-23 имеет достаточную прочность, хорошее удержание жгута при высоких температурах и хорошую износостойкость. Он имеет плохую коррозионную стойкость в сочетании с хорошей свариваемостью, литейностью и обрабатываемостью. Использование: формирование калибров, втулок и пуансонов.

Стоит учитывать, что за счет добавления в состав фосфора снижается прочность.

Стоит учитывать, что за счет добавления в состав фосфора снижается прочность.

Основным легирующим элементом здесь является магний.

Основным легирующим элементом здесь является магний.

Этот сплав также известен своей прочностью и очень хорошей литейной способностью.

Этот сплав также известен своей прочностью и очень хорошей литейной способностью.

Он также имеет удовлетворительную свариваемость.

Он также имеет удовлетворительную свариваемость. Использование: пищевая промышленность, судовое оборудование и обработка бумаги.

Использование: пищевая промышленность, судовое оборудование и обработка бумаги.

Применение: фрезы, формовочные штампы, ножницы и протяжки.

Применение: фрезы, формовочные штампы, ножницы и протяжки. Применение: конструкционные компоненты, требующие высокой прочности, вставки штампов, инструменты для прокалывания и экструзии.

Применение: конструкционные компоненты, требующие высокой прочности, вставки штампов, инструменты для прокалывания и экструзии. Кроме того, этот сплав обладает хорошей литейностью, свариваемостью и обрабатываемостью в сочетании с плохой коррозионной стойкостью. Применение: фрезы, сверла, концевые фрезы, деревообрабатывающие инструменты и метчики.

Кроме того, этот сплав обладает хорошей литейностью, свариваемостью и обрабатываемостью в сочетании с плохой коррозионной стойкостью. Применение: фрезы, сверла, концевые фрезы, деревообрабатывающие инструменты и метчики.