«Решение текстовых задач на совместную работу (Система подготовки к ОГЭ и ЕГЭ)»

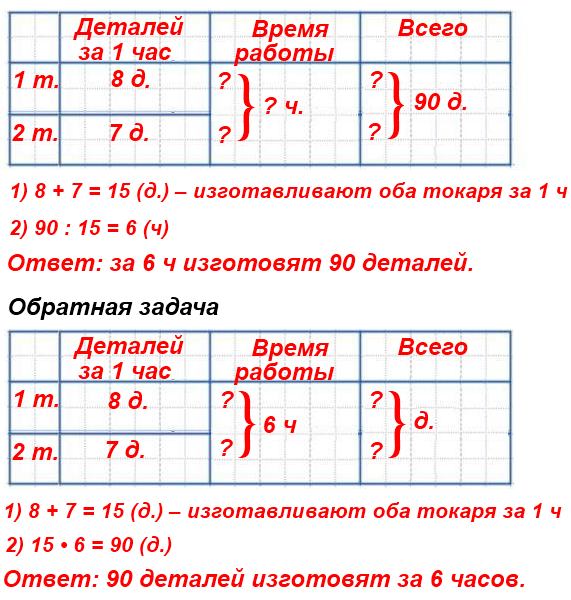

1. Две трубы наполняют бассейн за 2 часа 40 минут, а одна первая труба наполняет бассейн за 4 часа. За какое время наполняет бассейн одна вторая труба? Ответ выразите в часах. (Математика. Подготовка к ЕГЭ / Д. А. Мальцев и др.)

2. Один мастер может выполнить заказ за 20 часов, а другой – за 30 часов. За сколько часов выполнят заказ оба мастера, работая вместе? (Математика. Подготовка к ЕГЭ / Д. А. Мальцев и др.)

3. Первая труба наполняет резервуар за 18 минут, вторая – за 30 минут. За сколько минут наполнят резервуар две трубы, работая одновременно? (Математика. Подготовка к ЕГЭ / Д. А. Мальцев и др.)

За сколько минут наполнят резервуар две трубы, работая одновременно? (Математика. Подготовка к ЕГЭ / Д. А. Мальцев и др.)

4. Две бригады за час совместной работы могут засеять поле площадью 9 гектар. Работая отдельно, первая бригада может засеять поле площадью 20 гектар на 1 час быстрее, чем это сделает вторая бригада. За сколько часов, работая отдельно, вторая бригада засеет поле площадью 6 гектар? (Математика. Подготовка к ЕГЭ / Д. А. Мальцев и др.)

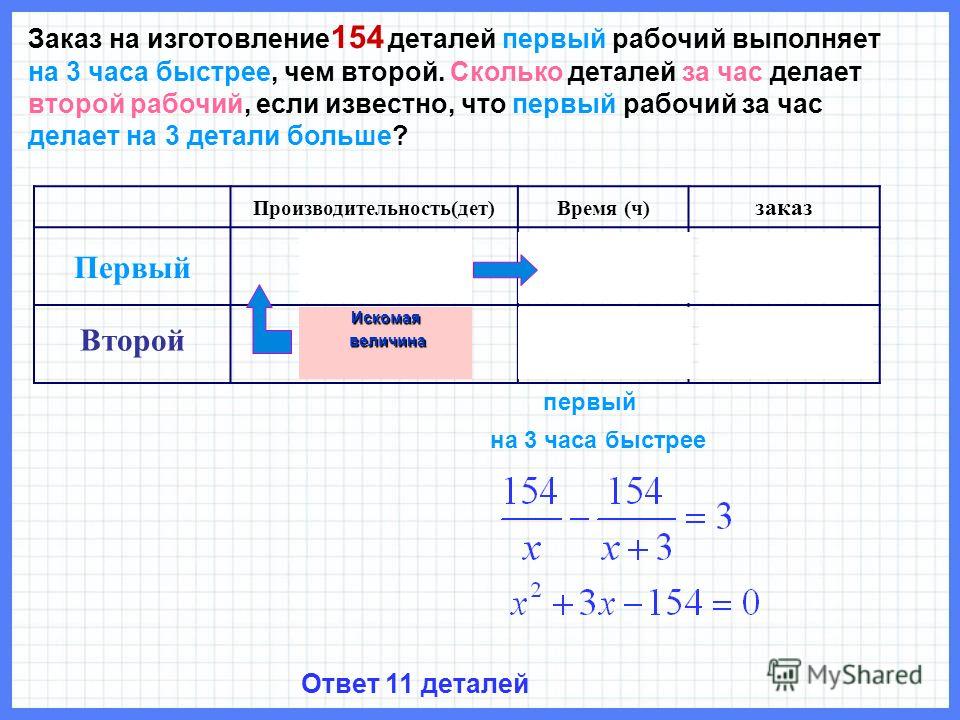

5. На изготовление 360 деталей первый рабочий затрачивает на 8 часов меньше, чем второй рабочий на изготовление 520 деталей. Известно, что первый рабочий за час делает на 4 детали больше, чем второй. Сколько деталей в час делает первый рабочий? (Математика. Подготовка к ЕГЭ / Д. А. Мальцев и др.)

Известно, что первый рабочий за час делает на 4 детали больше, чем второй. Сколько деталей в час делает первый рабочий? (Математика. Подготовка к ЕГЭ / Д. А. Мальцев и др.)

6. Двое каменщиков, работая вместе, за 1 час могут выложить участок стены площадью 2

м2. Работая отдельно, второй каменщик выложит участок стены площадью 4,8м2 на 2 часа быстрее, чем это сделает первый. За сколько часов, работая отдельно, первый каменщик выложит стенку площадью 8 м2?

(Математика. Подготовка к ЕГЭ / Д. А. Мальцев и др.)

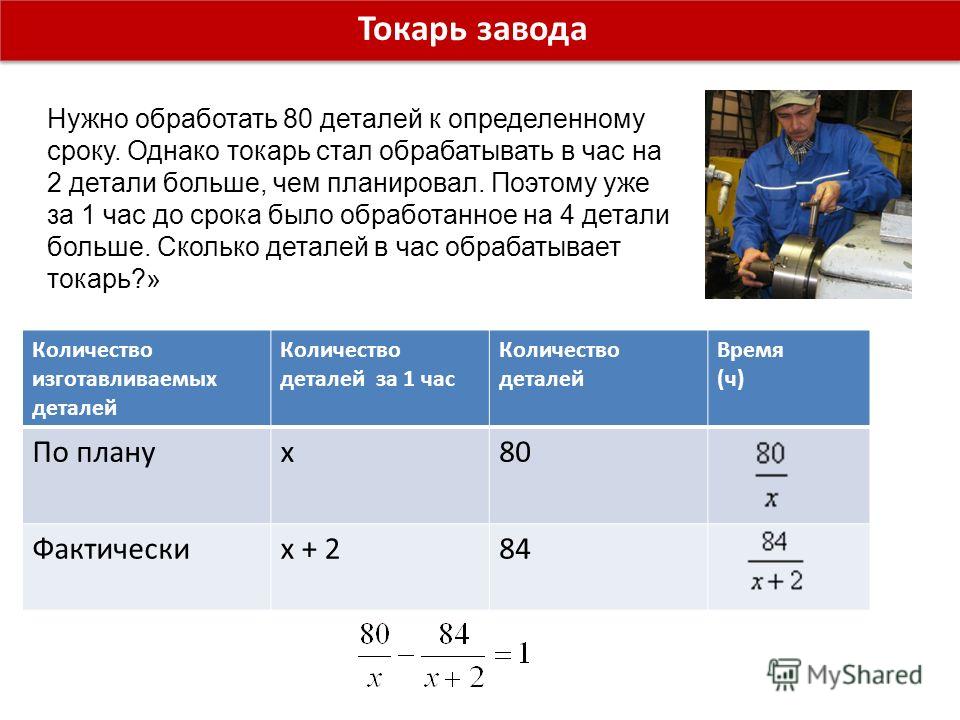

7. Токарь VI разряда и его ученик за час вместе изготавливают 50 деталей. Ученику для изготовления 50 деталей требуется времени на 2 часа больше, чем требуется токарю для изготовления 120 деталей. Сколько деталей в час изготавливает токарь? (Математика. Подготовка к ЕГЭ / Д. А. Мальцев и др.)

Ученику для изготовления 50 деталей требуется времени на 2 часа больше, чем требуется токарю для изготовления 120 деталей. Сколько деталей в час изготавливает токарь? (Математика. Подготовка к ЕГЭ / Д. А. Мальцев и др.)

8. Два маляра, работая вместе, могут покрасить забор за три часа. Производительности труда первого и второго маляров относятся как 3:5. Маляры договорились работать поочередно. За сколько часов они покрасят забор, если второй маляр сменит первого после того, как тот покрасит половину всего забора? (Математика. Подготовка к ЕГЭ / Д. А. Мальцев и др.)

9. Предприятие получило заказ на изготовление партии деталей. Два токаря, работая вместе, могут выполнить этот заказ за семь дней. Производительности труда первого и второго токарей относятся как 3:2. По причине болезни первого токаря в течении пяти дней над заказом работал лишь второй. Сколько дней совместной работы потребуется токарям, чтобы закончить выполнение заказа? (Математика. Подготовка к ЕГЭ / Д. А. Мальцев и др.)

Предприятие получило заказ на изготовление партии деталей. Два токаря, работая вместе, могут выполнить этот заказ за семь дней. Производительности труда первого и второго токарей относятся как 3:2. По причине болезни первого токаря в течении пяти дней над заказом работал лишь второй. Сколько дней совместной работы потребуется токарям, чтобы закончить выполнение заказа? (Математика. Подготовка к ЕГЭ / Д. А. Мальцев и др.)

10. Вторая труба наполняет резервуар на 5 минут дольше, чем первая. Обе трубы наполняют этот же резервуар за 6 минут. За сколько минут наполняет этот резервуар одна вторая труба? (Математика. Подготовка к ЕГЭ / Д. А. Мальцев и др.)

youtube.com/embed/ZNHwuUbZY04″>

Исходные данные

Наименование изделий | Группы оборудования (станкоемкость), станко-часы | ||

1 | 2 | 3 | |

А | 20 | 15 | 8 |

Б | – | 20 | 30 |

В | 15 | – | 20 |

Таблица

2.

№ варианта | Пропускная способность по группам оборудования, станко-часы | ||

1 | 2 | 3 | |

1 | 400 | 500 | 600 |

2 | 410 | 510 | 600 |

3 | 420 | 510 | 610 |

| 4 | 425 | 515 | 610 |

5 | 430 | 525 | 615 |

6 | 435 | 525 | 620 |

7 | 440 | 540 | 635 |

8 | 445 | 545 | 640 |

9 | 450 | 550 | 645 |

10 | 455 | 555 | 650 |

11 | 460 | 560 | 655 |

12 | 465 | 560 | 660 |

13 | 470 | 550 | 670 |

14 | 475 | 570 | 670 |

15 | 600 | 480 | 575 |

16 | 610 | 485 | 580 |

17 | 610 | 490 | 585 |

18 | 615 | 410 | 510 |

19 | 620 | 420 | 520 |

20 | 635 | 425 | 525 |

21 | 640 | 430 | |

22 | 645 | 435 | 530 |

23 | 650 | 440 | 540 |

24 | 655 | 445 | 545 |

24 | 660 | 400 | 515 |

25 | 670 | 390 | 500 |

26 | 670 | 395 | 500 |

Методические рекомендации к выполнению

ситуационного задания 2

В данном задании

критерием выступает коэффициент загрузки

оборудования, а ограничением — максимальная

пропускная способность каждой группы

оборудования.

Задача состоит в том, чтобы:

во-первых, установить последовательность запуска того или иного изделия в производство, исходя из установленного критерия;

во-вторых, определить сколько каждого вида изделия может выпустить предприятие.

1. Для установления последовательности следует учитывать сложность технологического процесса. То изделие, которое имеет сложный технологический процесс, то есть которое обрабатывается на всех группах оборудования, является приоритетным и должно запускаться в производство первым. Именно в этом случае оборудование предприятия загружается максимально.

В нашем случае наиболее сложный технологический процесс при изготовлении изделия А.

2. Определяем сколько

изделий А можно изготовить по каждой

группе оборудования. Для этого общую

пропускную способность определенной

группы оборудования необходимо разделить

на станкоемкость изготовления единице

изделия по данной группе оборудования.

Например, на первой группе оборудования можно изготовить 20 единиц изделия А.

На вторые группе — 34 единицы изделия А, а на третий — 75 единиц изделия А.

Таким образом, следует выпускать 20 единиц изделия А.

1. Определяем остаточную пропускную способность каждой группы оборудования при условии, что предприятие уже изготовило 20 единиц изделий А (табл. 2.30).

Таблица 2.30

Остаточная пропускная способность, станко-часов

Группы оборудования | |||

1 | 2 | 3 | |

Остаточная пропускная способность | – | ||

2. Далее снова

устанавливаем последовательность

выпуска изделий. Изделия Б и В имеют

технологические процессы одинаковой

сложности, но при выпуске изделия А

предприятие полностью загрузили

оборудования первой группы, поэтому

изготавливать изделие В невозможно.

3. Для определения количества программы изготовления изделия Б используем тот же алгоритм (пункт 2, 3). Рассчитываем коэффициент загрузки оборудования (Кзо):

, (2.16)

где ВП – использована пропускная способность оборудования, станко-часов;

МП – максимальная пропускная способность оборудования, станко-часов.

Ситуационное задание 3

Планирование производственной программы

Предприятие выпускает изделия А, Б, В. Все они пользуются спросом на рынке. Менеджер должен принять решение о том, какие изделия и в каком количестве необходимо изготовить опираясь на следующие критерии: максимальная загрузка оборудования, максимальный объем производства, максимальную прибыль.

Исходные данные приведены в табл. 2.31 (для всех вариантов), табл. 2.32 (по вариантам).

Таблица 2.31Исходные данные

Наименование изделий | Станкоемкость изготовления единицы изделия по группам оборудования,

станко/час. | ||

1 | 2 | 3 | |

А | 15 | 15 | 10 |

Б | – | 15 | 30 |

В | – | 15 | |

Общая пропускная способность группы оборудования, станко. / час | 600 | 700 | 800 |

Таблица 2.32

Данные о цене и прибыли единицы изделия, грн.

Вариант | Цена изделия | Прибыль с единицы изделия | ||||

А | Б | В | А | Б | В | |

1 | 2 | 3 | 4 | 5 | 6 | 7 |

1 | 200 | 250 | 300 | 20 | 15 | 10 |

2 | 210 | 260 | 310 | 25 | 15 | 10 |

3 | 220 | 270 | 320 | 30 | 10 | 15 |

4 | 230 | 280 | 330 | 35 | 20 | 15 |

5 | 240 | 290 | 340 | 40 | 35 | 20 |

6 | 250 | 300 | 345 | 45 | 40 | 35 |

7 | 255 | 310 | 350 | 15 | 25 | 10 |

8 | 260 | 305 | 355 | 10 | 30 | 15 |

9 | 265 | 315 | 305 | 15 | 25 | 30 |

10 | 270 | 320 | 300 | 20 | 10 | 25 |

11 | 275 | 325 | 310 | 25 | 10 | 15 |

12 | 280 | 330 | 315 | 35 | 15 | 10 |

13 | 285 | 335 | 320 | 30 | 20 | 15 |

14 | 290 | 340 | 325 | 20 | 25 | 15 |

15 | 295 | 345 | 330 | 25 | 35 | 20 |

16 | 300 | 350 | 340 | 30 | 40 | 35 |

17 | 305 | 355 | 345 | 35 | 25 | 10 |

18 | 310 | 365 | 350 | 40 | 30 | 15 |

19 | 290 | 360 | 355 | 45 | 25 | 30 |

20 | 295 | 220 | 300 | 15 | 10 | 25 |

21 | 280 | 210 | 310 | 10 | 15 | 20 |

22 | 270 | 200 | 320 | 15 | 15 | 25 |

23 | 260 | 220 | 330 | 20 | 10 | 20 |

Окончание

табл. 2.32

2.32

1 | 2 | 3 | 4 | 5 | 6 | 7 |

24 | 250 | 215 | 340 | 25 | 15 | 20 |

24 | 240 | 210 | 300 | 35 | 30 | 10 |

25 | 220 | 240 | 304 | 30 | 15 | 10 |

26 | 210 | 245 | 315 | 25 | 10 | 30 |

Методические рекомендации к выполнению

ситуационного задания 3

Ход решения задачи

аналогичный решению ситуационной задачи

2 для каждого критерия отдельно.

При выборе последовательности запуска изделий по критерию максимальный объем производства, необходимо установить по каждому изделию соотношение — цена ÷ станкоемкость изготовление одного изделия на всех группах оборудования. Приоритет в запуске в производства предоставляется изделию, по которому такое соотношение будет максимальным.

При выборе последовательности запуска изделий по критерию максимальную прибыль, необходимо установить по каждому изделию соотношение — прибыль на единицу изделия ÷ станкоемкость изготовление одного изделия на всех группах оборудования. Приоритет в запуске в производства предоставляется изделия, по которому такое соотношение будет максимальным.

Для каждого из вариантов плана выпуска необходимо рассчитать коэффициент общей загрузки оборудования, прибыль и объем выпуска в стоимостном выражении.

Для принятия окончательного

решения по выпуску определенного

количества соответствующих изделий

целесообразно составить итоговую

таблицу (табл. 2.33).

2.33).

Таблица 2.33

Итоговая таблица

Критерии | Варианты плана выпуска продукции | ||

1 | 2 | 3 | |

Загрузка оборудования | |||

Максимальный объем | |||

Максимальная прибыль | |||

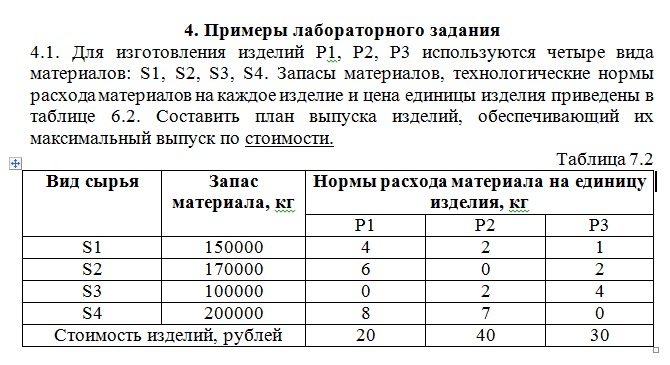

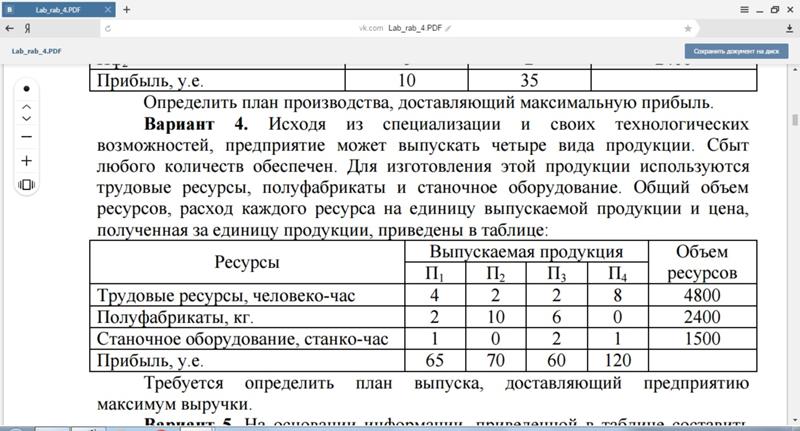

Ситуационное задание 4

Планирование производственной программы

На предприятии

разрабатывается производственная

программа на предстоящий период. На

момент разработки программы предприятие

получило несколько

заказов, которые должны быть выполнены

в плановом периоде. Известно, что

необходимо изготовить ряд изделий или

неприбыльных или убыточных, чтобы

удержать свою долю рынка сбыта. Мощности

предприятия, которые остаются после

выпуска таких изделий могут быть

использованные для производства изделий

А, Б и В. На некоторые из них спрос

ограничен.

Так, маркетологи ограничили возможно

производство изделия А — 50 штук, а изделия

В — 40 штук.

Мощности

предприятия, которые остаются после

выпуска таких изделий могут быть

использованные для производства изделий

А, Б и В. На некоторые из них спрос

ограничен.

Так, маркетологи ограничили возможно

производство изделия А — 50 штук, а изделия

В — 40 штук.

Исходные данные приведены в табл. 2.34 (для всех вариантов) и табл. 2.35 (по вариантам).

Таблица 2.34

Исходные данные

Показатели | Группы оборудования | |||

1 | 2 | 3 | 4 | |

Общее время работы оборудования в плановом периоде, ст./час. | 1750 | 1250 | 1350 | 1930 |

Выполнение

имеющихся заказов, ст./час. | 400 | 50 | 600 | 700 |

Неприбыльные или убыточные изделия, ст./час. | 250 | 400 | 300 | 250 |

Станкоемкость изделий, ст./час: А Б В | 7 11 6 | 8 9 – | 5 – 3 | 10 4 7 |

Таблица 2.35

Исходные данные по вариантам

Вариант | Прибыль на единицу изделия, грн. | Вариант | Прибыль на единицу изделия, грн. | ||||

А | Б | В | А | Б | В | ||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

1 | 150 | 30 | 80 | 14 | 130 | 80 | 30 |

2 | 140 | 40 | 90 | 15 | 120 | 90 | 40 |

Окончание

табл. 2.35

2.35

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

3 | 130 | 50 | 100 | 16 | 110 | 100 | 50 |

4 | 120 | 60 | 110 | 17 | 100 | 110 | 60 |

5 | 110 | 65 | 95 | 18 | 90 | 95 | 65 |

6 | 100 | 70 | 90 | 19 | 80 | 90 | 70 |

7 | 90 | 75 | 85 | 20 | 70 | 85 | 75 |

8 | 80 | 100 | 85 | 21 | 60 | 85 | 100 |

9 | 70 | 110 | 80 | 22 | 50 | 80 | 110 |

10 | 60 | 120 | 75 | 23 | 55 | 75 | 120 |

11 | 50 | 130 | 70 | 24 | 45 | 70 | 130 |

12 | 55 | 140 | 65 | 25 | 140 | 65 | 85 |

13 | 45 | 100 | 60 | 26 | 155 | 60 | 80 |

Необходимо разработать

производственную программу на плановый

период таким образом, чтобы обеспечить

предприятию максимально возможную

прибыль. При разработке программы

следует учесть такие приоритеты запуска

изделий в производство: сначала те

изделия, которые дают максимальную

прибыль на один станко-час, затем

приоритет устанавливается исходя из

сложного технологического процесса.

При разработке программы

следует учесть такие приоритеты запуска

изделий в производство: сначала те

изделия, которые дают максимальную

прибыль на один станко-час, затем

приоритет устанавливается исходя из

сложного технологического процесса.

Методические рекомендации к выполнению

ситуационного задания 4

Прежде чем планировать выпуск изделий А, Б и В необходимо значение суммарного времени работы оборудования в плановом периоде уменьшить на величину станкоемкости выполнения заказов и неприбыльных (убыточных) изделий по группам оборудования. Полученная величина будет максимальной пропускной способностью. Далее задача решается аналогично предыдущим заданием.

Задание 1

Предприятие выпускает один вид продукции в количестве 5000 изделий в год. Спрос является неравномерным по кварталам года (табл. 2.36).

Трудоемкость изготовления одного изделия составляет 150 чел.-час.

Недоиспользование 1%

мощности предприятия обходится в 20

грн. , прием и увольнение одного работника

— 50

грн., хранения одного изделия на складе

в течение квартала — 30

грн. Эффективный фонд времени в квартал

составляет 430 чел.-час. Определить, какие

расходы понесет предприятие за 3 года,

если:

, прием и увольнение одного работника

— 50

грн., хранения одного изделия на складе

в течение квартала — 30

грн. Эффективный фонд времени в квартал

составляет 430 чел.-час. Определить, какие

расходы понесет предприятие за 3 года,

если:

а) производство будет равномерным,

б) производство будет строго ориентироваться на спрос.

Сделать выводы.

Таблица 2.36

Варианты к заданию

№ варианта | Спрос на изделия предприятия по кварталам | |||

І | ІІ | ІІІ | IV | |

1 | 2 | 3 | 4 | 5 |

1 | 3200 | 700 | 500 | 600 |

2 | 2400 | 600 | 1200 | 800 |

3 | 800 | 1700 | 1100 | 1400 |

4 | 650 | 900 | 1500 | 1950 |

5 | 900 | 2100 | 500 | 1500 |

6 | 750 | 1000 | 2250 | 1000 |

7 | 3000 | 700 | 800 | 500 |

8 | 700 | 1100 | 900 | 2300 |

9 | 850 | 2150 | 600 | 1400 |

10 | 1950 | 650 | 900 | 1500 |

11 | 1600 | 1700 | 640 | 1060 |

12 | 800 | 1000 | 1300 | 1900 |

13 | 2100 | 700 | 1400 | 800 |

14 | 2000 | 800 | 1400 | 800 |

15 | 750 | 1600 | 1100 | 1550 |

16 | 850 | 1100 | 1350 | 1700 |

17 | 1300 | 1250 | 600 | 1850 |

18 | 1250 | 800 | 2300 | 650 |

19 | 2600 | 750 | 1200 | 450 |

20 | 700 | 1400 | 800 | 2100 |

21 | 1050 | 1850 | 900 | 1200 |

22 | 1950 | 650 | 900 | 1500 |

23 | 2400 | 900 | 600 | 1100 |

Окончание

табл. 2.36

2.36

1 | 2 | 3 | 4 | 5 |

24 | 800 | 1400 | 900 | 1900 |

25 | 1350 | 1850 | 800 | 1000 |

26 | 1250 | 750 | 1550 | 1450 |

Методические рекомендации к выполнению задания 1

1. Рассмотреть вариант,

когда производство на предприятии

равномерно. Рассчитать ежеквартальный

объем производства. Определить количество

рабочих, необходимых для производства

по формуле:

Определить количество

рабочих, необходимых для производства

по формуле:

, (2.17)

где В – ежеквартальный выпуск изделий, ед.

Те — трудоемкость изготовления одного изделия, чел.-час.

Фэфф — эффективный фонд рабочего времени в квартал, чел.-час.

2. Поскольку производство будет равномерным, то производственная мощность будет использоваться полностью, а наемный персонал не надо будет увольнять, однако предприятию придется хранить на складе нереализованной продукции. Необходимо определить для каждого квартала количество изделий, которые будут храниться на складе и затраты на их хранение.

3. Рассчитать суммарные затраты за 3 года хранения продукции на складе.

4. Просчитать вариант,

когда производство будет строго

ориентироваться на спрос. В таком случае

не будет необходимости в хранении

продукции на складе, но количество

необходимых рабочих будет меняться

ежеквартально. Определить необходимое

количество рабочих в каждом квартале,

рассчитать затраты на наем и увольнение

работников в течение 3 лет.

Определить необходимое

количество рабочих в каждом квартале,

рассчитать затраты на наем и увольнение

работников в течение 3 лет.

5. Из-за неравномерного производство мощности предприятия будут недоиспользованными в отдельные кварталы. Для обеспечения производства в тех кварталах, когда спрос является максимальным, на предприятии должна быть установлено соответствующее оборудование. Итак, в тех кварталах, когда спрос падает, не все оборудование будет загружено. Определить процент недоиспользования производственной мощности и расходы предприятия, связанные с этим за 3 года.

6. Определить суммарные затраты при реализации варианта, когда производство строго ориентировано на спрос и сравнить их с расходами по первому варианту. Выбрать наиболее выгодный для предприятия вариант производства.

Задание 2

Планирование численности персонала

Определить численность

персонала предприятия по таким условиям:

объем производства за год составляет

N млн. грн. (табл. 2.37).

грн. (табл. 2.37).

Таблица 2.37

Исходные данные

№ варианта | Объем производства за год (N), млн. грн. | Средняя выработка норм у токарей (K), % | № варианта | Объем производства за год (N), млн. грн. | Средняя выработка норм у токарей (K), % |

1 | 4,0 | 115 | 14 | 3,5 | 112 |

2 | 4,5 | 114 | 15 | 3,0 | 111 |

3 | 5,0 | 113 | 16 | 6,0 | 115 |

4 | 5,5 | 112 | 17 | 6,5 | 114 |

5 | 6,0 | 111 | 18 | 6,0 | 113 |

6 | 6,5 | 116 | 19 | 5,5 | 112 |

7 | 6,0 | 115 | 20 | 5,0 | 111 |

8 | 5,5 | 114 | 21 | 4,5 | 116 |

9 | 5,0 | 113 | 22 | 4,0 | 114 |

10 | 4,5 | 112 | 23 | 4,5 | 113 |

11 | 4,0 | 111 | 24 | 5,0 | 112 |

12 | 3,5 | 116 | 25 | 5,5 | 112 |

13 | 3,0 | 115 | 26 | 6,0 | 111 |

Токари и фрезеровщики

вместе составляют 25% основных рабочих. Вспомогательные рабочие составляют

40% от численности основных рабочих,

другой персонал — 30% от численности всех

рабочих.

Вспомогательные рабочие составляют

40% от численности основных рабочих,

другой персонал — 30% от численности всех

рабочих.

Объем токарных работ на предприятии — 18,5 тыс. нормо-часов в год, а фрезерных — на 25% меньше. Средняя выработка норм у токарей составляет K%, а в фрезеровщиков на 5% больше.

Эффективный фонд времени токарей — 1750 человеко-часов, а у фрезеровщиков — 1780 человеко-часов. Определить численность персонала предприятия.

Методические рекомендации к выполнению задания 2

Осуществить расчеты по профессиям: токарь и фрезеровщик. Численность основных рабочих (Чраб.) определить через трудоемкость изготовления изделий по формуле:

, (2.18)

где Т — трудоемкость изготовления всей партии изделий, нормо-ч;

КВН — коэффициент выполнения норм выработки;

Фэф — эффективный фонд

времени рабочих, человеко-час.

2. Используя данные о соотношении численности основ-ных и вспомогательных рабочих, а также удельного веса рабочих в общей численности персонала предприятия, определить численность работников по категориям и численность персонала на предприятии в целом.

Задание 3

Тактическое планирование

Партию деталей из 50 шт. необходимо обработать за 8 часов. Определить, каким образом это можно сделать. Данные приведены в табл. 2.38.

Таблица 2.38

Исходные данные

Оборудование | Время обработки детали, мин. | Количество единиц оборудования, ед. |

I | 3 | 1 |

II | 5 | 2 |

III | 2 | 1 |

IV | 4 | 1 |

Методические рекомендации к выполнению задания 3

1. Определить

технологический цикл изготовления

партии деталей при последовательной

обработке деталей по формуле:

Определить

технологический цикл изготовления

партии деталей при последовательной

обработке деталей по формуле:

, (2.19)

где n — размер партии деталей, шт.

ti — продолжительность обработки детали на i-й операции, мин.;

сi — количество рабочих мест на операции;

m — количество операции в процессе обработки деталей.

2. Сравнить рассчитанную длительность технологического цикла изготовления партии с временем, отведенным на производство деталей. Сделать вывод о возможности выполнить заказ.

3. Если невозможно изготовить детали в срок при последовательной их обработке, необходимо рассчитать передаточную партию для параллельного вида обработки деталей.

3.1. Рассчитать разницу

между временем, отведенным на производство

партии деталей, и тем, которое занимает

производство всех деталей партии на

наиболее трудоемких операции (ΔТ).

3.2. Определить количество времени на изготовление одной детали на всех операциях, кроме наиболее трудоемких (с учетом количества оборудования, задействованного на каждой операции) (tобраб.дет.).

3.3. Найти отношение ΔТ / tобраб.дет. Если полученное значение является кратным размера партии деталей, то принимает его как передаточную партию (р).

Если полученное значение не является кратным размеру партии, то в качестве передаточной партии следует выбрать ближайшее к полученному значению число, кратное партии. Например, если партия деталей равно 60 шт., а полученное значение — 11, то передаточную партию следует взять равным 10 шт.

4. Определить технологический цикл изготовления партии деталей при параллельной обработке деталей по формуле:

, (2.20)

где p – размер передаточной партии, шт.;

–цикл операции с

максимальной продолжительностью, мин.

Задание 3.1

Предприятие получило заказ на изготовление партии деталей из 70 шт. за 5 часов. Определить, можно ли выполнить заказ и каким образом организовать его выполнение. Продолжительность обработки деталей на операциях: 1 — 7 мин., 2 — 3 мин., 3 — 6 мин. Количество рабочих мест на первой операции — два, на второй и третьей операции — по одному.

Задание 3.2

Предприятие получило заказ на изготовление партии дета-лей из 100 шт. за 16 часов. Определить, можно ли выполнить заказ и каким образом организовать его выполнение. Продолжительность обработки деталей на операциях: 1 — 5 мин., 2 — 8 мин., 3 — 4 мин. Количество рабочих мест на операциях — по одному.

Задание 3.3

Предприятие

получило заказ на изготовление партии

деталей из 90 шт. за 8 часов. Определить,

можно ли выполнить заказ и каким образом

организовать его выполнение.

Продолжительность обработки деталей

на операциях: 1 — 12 мин. , 2 — 6 мин., 3 — 8 мин.

Количество рабочих мест на первой

операции — два, на второй и третьей

операции — по одному.

, 2 — 6 мин., 3 — 8 мин.

Количество рабочих мест на первой

операции — два, на второй и третьей

операции — по одному.

Задание 3.4

Предприятие получило заказ на изготовление партии деталей из 100 шт. за 20 часов. Определить, можно ли выполнить заказ и каким образом организовать его выполнение. Продолжительность обработки деталей на операциях: 1 — 6 мин., 2 — 10 мин., 3 — 15 мин. Количество рабочих мест на первой и второй операции — по одному в третьей операции – три.

Задание 3.5

Партия деталей должна быть изготовлена за 7 часов. Размер партии — 80 шт.

Определить, каким образом следует организовать изготовление этой партии, чтобы успеть за отведенное время.

Продолжительность

обработки деталей на операциях: 1 — 5

мин., 2 — 8 мин., 3 — 3 мин., 4 — 2 мин. Количество

рабочих мест на первой, третьей и

четвертой операциях — по одному, на

второй операции — два.

Задание 3.6

Определить продолжительность обработки детали на 3-й операции, если цикл параллельной обработки партии из 25 деталей составляет 3,5 часа, передаточная партия — 5 деталей. На всех операциях по одному рабочему месту, на второй операции — два рабочих места. Продолжительность обработки деталей на операциях: 1 — 6 мин., 2 — 8 мин., 4 — 4 мин.

Задание 3.7

Определить количество рабочих мест по операциям, если партия из 40 деталей без передаточных партий была изготовлена за 4 часа. Продолжительность обработки деталей на операциях: 1 — 7 мин., 2 — 3 мин., 3 — 2 мин., 4 — 4 мин.

Завод им. Козицкого в дни блокады

Завод им. Козицкого в дни блокады.

К 80-летию начала блокады Ленинграда

Началом блокады считается 8 сентября 1941 года, когда была прервана сухопутная связь Ленинграда со всей страной. Однако жители города потеряли возможность покинуть Ленинград двумя неделями раньше. Железнодорожное сообщение было прервано 27 августа. На городских вокзалах и в пригородах скопились десятки тысяч людей, ожидавших возможности эвакуироваться на восток.

Однако жители города потеряли возможность покинуть Ленинград двумя неделями раньше. Железнодорожное сообщение было прервано 27 августа. На городских вокзалах и в пригородах скопились десятки тысяч людей, ожидавших возможности эвакуироваться на восток.

Последний, шестой, эшелон с рабочими и оборудованием завода им. Козицкого ушел в Омск 20 августа. Не удалось отправить до полной блокады пять уже загруженных оборудованием эшелонов. Эти эшелоны с охраной были разбросаны по окраинам Ленинграда — у Кировского завода, на Выборгской стороне и на других железнодорожных ветках. Работникам завода, оставшимся в Ленинграде, пришлось разгружать вагоны, возвращая на место самое необходимое оборудование. Некоторые вагоны были законсервированы и так и простояли всю блокаду.

«С первых дней войны на заводе был создан истребительный батальон из работников завода, имеющих «бронь». Я считался командиром этого батальона. Люди были вооружены только охотничьими ружьями, изъятыми у населения. В задачу батальона входила ликвидация немецких десантников на о. Голодай. В один из сентябрьских дней 1941 года командование народного ополчения приказало батальону отправиться на фронт в район Ораниенбаума. Горком мне приказал остаться на заводе. Через несколько дней из всего состава батальона возвратилось несколько человек.

В задачу батальона входила ликвидация немецких десантников на о. Голодай. В один из сентябрьских дней 1941 года командование народного ополчения приказало батальону отправиться на фронт в район Ораниенбаума. Горком мне приказал остаться на заводе. Через несколько дней из всего состава батальона возвратилось несколько человек.

Насколько мне было известно, значительная часть зенитной артиллерии, в том числе корабельной, была отправлена к Москве, и начавшиеся налеты немецкой авиации на город не вызывали ответный огонь. С вышки завода ночью можно было наблюдать полеты самолетов немецкой авиаразведки (мы их называли «рамами») без обстрела с нашей стороны. Но со всех сторон летели ракеты, указывающие на стратегические объекты, которые следовало, с точки зрения немецких шпионов, бомбить», — вспоминает директор завода А.А.Захаров.

Приказом НКЭП СССР (Народного Комиссариата по электропромышленности) от 19 августа Директору завода 210 А.А.Захарову предписывалось «под личную ответственность обеспечить эвакуацию завода в указанные сроки», а также:

«Для удовлетворения нужд фронта оставить на месте:

-

Производство ручных взрывных гранат детали 3 и 4.

- Закончить оставшиеся 100 шт. объекта «Мороз» в счет августовского задания Горкома ВКП(б) в количестве 450 шт.

- Закончить монтаж и отгрузить без настройки передатчики СКП-15 в кол. 3-х комплектов для НКС (Народный комиссариат связи) и гидрометеослужбы.

- Закончить кооперированный заказ по заводу 327 по объекту 15.

- Производство конденсаторов потенциометров и ламповых панелей обеспечить в количестве, удовлетворяющем нужды ленинградских предприятий.

- На базе опытной мастерской создать производственный участок для окончания вышеуказанных заказов».

«С первых дней войны требовалось соблюдать мобилизационный план, в соответствии с которым, к сожалению, надо было изготавливать не радиостанции, а некоторые механические детали для патронного производства завода, находящегося на о. Голодай, почти рядом с заводом им. Козицкого. По инструкции пакет с мобилизационным планом могли распечатать только с началом войны. Правда, началась подготовка к выпуску небольшой радиостанции «Север» для партизан. Завод выполнял особо важные заказы для армии и военно-морского флота. Продолжалось производство средств связи. Завод получил новый срочный заказ – изготовить большую партию взрывателей для противопехотных мин» (А.А.Захаров).

Правда, началась подготовка к выпуску небольшой радиостанции «Север» для партизан. Завод выполнял особо важные заказы для армии и военно-морского флота. Продолжалось производство средств связи. Завод получил новый срочный заказ – изготовить большую партию взрывателей для противопехотных мин» (А.А.Захаров).

Григорий Львович Штейнер, зам. начальника 8-го эшелона, который не смог выехать из Ленинграда, вернулся на завод. Заводу было поручено изготовить большую партию деталей, используемых в запалах для гранат. Эти детали (№ 3 и № 4) представляли собой точеные латунные детали высокого класса точности. Изготовление производилось в цехе №6 на токарных и револьверных станках. Начальником цеха был Семен Иванович Манухин. Высокие требования к точности размеров и отсутствие специального мерительного инструмента при большом объеме контрольных операций (одна деталь при контроле требовала 18-ти замеров) превратили приемку гильз для запалов в проблему. В этот период все имевшиеся в наличии станки были задействованы для изготовления этих деталей. Половина цеха была завалена деталями, имевшими отклонения от калибра. Не имелось четкой информации о допусках, и они отсортировывались как негодные. Отсутствие квалифицированных кадров превратило изготовление этих деталей в проблему. Г.Л.Штейнер возглавил контрольный аппарат механического цеха (он насчитывал около сотни человек), разобрался в требованиях к детали, установил допустимые отклонения от номинала, изготовил калибры, и в короткие сроки снял напряженность с изготовлением и поставкой этих деталей. Позже он организовал инструментальный цех – обучая молодежь и восстанавливая утраченное оборудование. Инструментальный цех изготавливал оснастку – штампы, пресс-формы, и в короткие сроки оснастил необходимым инструментом радиостанцию «Север».

Половина цеха была завалена деталями, имевшими отклонения от калибра. Не имелось четкой информации о допусках, и они отсортировывались как негодные. Отсутствие квалифицированных кадров превратило изготовление этих деталей в проблему. Г.Л.Штейнер возглавил контрольный аппарат механического цеха (он насчитывал около сотни человек), разобрался в требованиях к детали, установил допустимые отклонения от номинала, изготовил калибры, и в короткие сроки снял напряженность с изготовлением и поставкой этих деталей. Позже он организовал инструментальный цех – обучая молодежь и восстанавливая утраченное оборудование. Инструментальный цех изготавливал оснастку – штампы, пресс-формы, и в короткие сроки оснастил необходимым инструментом радиостанцию «Север».

Заводу предстояло работать, и он был превращен в крепость обороны.

|

|

|

Иван Николаевич Ливенцов |

Большую роль в этом сыграл парторг завода И. Н. Ливенцов, с 1943 г. – директор.

Н. Ливенцов, с 1943 г. – директор.

Иван Николаевич Ливенцов окончил ленинградский Энерготехникум, работал на заводе с 1932 г. до ухода на пенсию в 1967 г. С 1932 г. заместитель начальника цеха, затем начальник цеха, начальник связи завода, в отделе главного энергетика, заместитель главного инженера по производству. В 1941 г., незадолго до начала Отечественной войны, его избирают секретарем парткома и, как тогда было принято на крупных предприятиях, назначают парторгом ЦК ВКП(б) на заводе. С 1943 г. на протяжении 25 лет являлся иректором завода.

Правительственные награды: ордена Ленина, Красной Звезды, два ордена «Знак Почета» и медали. Лауреат Сталинской премии 1950 г. за разработку радиопередатчиков серии «Победа». В июле 1966 г. за достигнутые успехи в выполнении заводом семилетнего плана ему присвоено звание Героя Социалистического труда. Являлся одним из наиболее авторитетных ленинградских директоров и старейшим по директорскому стажу.

Выдержки из доклада И.Н. Ливенцова, сделанного в 1975 г., «Некоторые характерные вопросы из практики работы партийного комитета, дирекции завода имени Козицкого в период Отечественной войны 1941-1945 гг.» приводятся в этой статье.

«На заводе в Ленинграде осталось 700-800 человек — народ твердый, бесстрашный, закаленный — большинство коммунистов. Партийная организация сохранилась и превратилась в боевой отряд района, Василеостровский районный комитет партии вооружил рабочий отряд завода. Отряд был переведен на казарменное положение. Рабочий отряд сделал большое дело по сооружению укрытий для оставшегося состава на заводе, возвел укрепления и создал боевые точки. Ежечасно отряд совместно с подразделением МПВО, насчитывавшим 300 человек, нес охрану завода и микрорайона».

В задачи службы МПВО входила защита завода от пожаров и диверсий, помощь населению ближайших улиц во время налетов вражеской авиации. При штабе работали химическая, медико-санитарная, противопожарная и аварийная команды. Весь их состав был на казарменном положении. Бойцы, за исключением руководителей, должны были работать на производстве, а в случае бомбежки или артиллерийского обстрела немедленно являться на свои боевые посты. Вначале в составе команды были мужчины. Затем, когда многие из них ушли в ряды народного ополчения, бойцами и командирами команды МПВО завода стали женщины. Они погасили сотни зажигательных бомб.

Весь их состав был на казарменном положении. Бойцы, за исключением руководителей, должны были работать на производстве, а в случае бомбежки или артиллерийского обстрела немедленно являться на свои боевые посты. Вначале в составе команды были мужчины. Затем, когда многие из них ушли в ряды народного ополчения, бойцами и командирами команды МПВО завода стали женщины. Они погасили сотни зажигательных бомб.

Во дворе предприятия разорвалось несколько фугасных бомб; взрывной волной вырвало двери и оконные рамы, разрушило центральную котельную. Во время артиллерийских обстрелов восемь снарядов упало на заводские корпуса.

Команды МПВО — около 300 человек — несли круглосуточное дежурство по защите объекта от вражеских бомбардировок.

Был создан пункт всеобщего обязательного обучения военному делу мужчин и женщин от 16 до 50 лет.

|

|

|

|

Михаил Андреевич Мухин, начальник команды МПВО |

Занятия команды МПВО проводит начальник М. |

«Хотелось бы вспомнить и хотя бы вкратце осветить вопросы охраны и обороны объекта. В этих делах на заводе было четыре хорошо знающих несущих службу товарищей. Это — начальник штаба МПВО Михаил Андреевич Мухин, начальник отдела Козлов Алексей Кузьмич, начальник вооруженной охраны Андрей Алексеевич Табалов и начальник военизированной пожарной охраны Роман Иванович Урусов. Личному составу работающих приходилось выполнять заказы под постоянной опасностью бомбардировок с воздуха и артобстрелов. Требовалось соблюдать самые тщательные меры предосторожности. Враг, видимо, нащупал наш объект и беспрерывно сбрасывал бомбы в этом микрорайоне и усилил артобстрелы из дальнобойных орудий. Нужно отдать должное тов. Козлову Алексею Кузьмичу, тов.Мухину, тов. Табалову, тов. Урусову, что за светомаскировкой и охраной было установлено самое тщательное наблюдение. Светомаскировка не просматривалась с воздуха. На чердаках было установлено постоянное патрулирование, исключающее возможную вражескую сигнализацию. Производственные цехи были размещены так, чтобы в любое время дня и ночи люди перемещались только внутри помещения. Столовая также была организована в производственном помещении завода. Под особым наблюдением находились малярный и гальванический цехи.

Урусову, что за светомаскировкой и охраной было установлено самое тщательное наблюдение. Светомаскировка не просматривалась с воздуха. На чердаках было установлено постоянное патрулирование, исключающее возможную вражескую сигнализацию. Производственные цехи были размещены так, чтобы в любое время дня и ночи люди перемещались только внутри помещения. Столовая также была организована в производственном помещении завода. Под особым наблюдением находились малярный и гальванический цехи.

Такие меры предосторожности помогли сохранить предприятие от разрушения и избежать человеческих жертв» (И.Н.Ливенцов).

|

|

|

Андрей Андреевич Захаров |

«6 сентября 1941 г. была первая бомбежка Ленинграда, а 8 сентября днем немецкой авиацией были сожжены Бадаевские склады продовольствия. В это время я возвращался из очередного посещения одного из эшелонов и наблюдал, как горели склады и безмятежно летели после бомбежки немецкие самолеты. Была допущена очередная глупость — в одном месте хранились большие запасы продовольствия, а ведь их можно было рассредоточить. После всего этого резко ухудшилось снабжение населения питанием», — вспоминает директор завода А.А.Захаров.

была первая бомбежка Ленинграда, а 8 сентября днем немецкой авиацией были сожжены Бадаевские склады продовольствия. В это время я возвращался из очередного посещения одного из эшелонов и наблюдал, как горели склады и безмятежно летели после бомбежки немецкие самолеты. Была допущена очередная глупость — в одном месте хранились большие запасы продовольствия, а ведь их можно было рассредоточить. После всего этого резко ухудшилось снабжение населения питанием», — вспоминает директор завода А.А.Захаров.

Склады им. А.Е.Бадаева – деревянные складские помещения для хранения текущих продовольственных запасов. Построены в 1914 г. находились между современными Московским пр., Черниговской и Киевской улицами. Во время первого массированного налета фашистской авиации подожжены зажигательными бомбами во время пожара в них сгорели запасы муки, сахара и другого продовольствия. в дальнейшем оставшиеся в Ленинграде запасы продовольствия для сохранения их от обстрелов и бомбежек были рассредоточены по всему городу.

|

|

|

Карточка на хлеб для служащего на июль 1941 г.

|

Постановлением №1882 карточки на «некоторые продовольственные и промышленные товары в гг. Москве, Ленинграде и в отдельных городах и пригородных районах Московской и Ленинградской областей» были введены еще 18 июля 1941 г. Хлеб по карточкам ленинградцы получали ежедневно, остальные же продукты — ежедекадно (раз в десять дней).

Первоначально норма по карточке для рабочих и инженерно-техническим работников составляла 800 г. хлеба, для служащих – 600 г. Второго сентября нормы были снижены: по «рабочей» карточке — 600 г., служащим — по 400 г., детям и иждивенцам — по 300 г.

Всего имело место пять снижений норм. Самая минимальная норма действовала с 20 ноября по 25 декабря 1941 года. «Рабочая карточка на хлеб — 250 гр. в день, служащим — 125 гр., и даже этого хлеба в булочных по три дня не было, не привозили. Люди, стоя у булочных и идя по улице, падали и умирали от истощения и дистрофии» (из воспоминаний Р.И.Фесенко).

Самая минимальная норма действовала с 20 ноября по 25 декабря 1941 года. «Рабочая карточка на хлеб — 250 гр. в день, служащим — 125 гр., и даже этого хлеба в булочных по три дня не было, не привозили. Люди, стоя у булочных и идя по улице, падали и умирали от истощения и дистрофии» (из воспоминаний Р.И.Фесенко).

За декабрь 1941 года в Ленинграде умерло от голода около 50 тысяч человек.

С началом действия ледовой «Дороги жизни» поступление продуктов в Ленинград увеличилось и нормы выдачи хлеба были повышены до 350 граммов рабочим и до 200 граммов остальным жителям города. Но такие нормы не могли пресечь голод. В первую блокадную зиму смертность от голода была самой высокой. В последующие месяцы блокады периодически нормы выдачи хлеба по карточкам повышались.

После эвакуации в Омск основной части завода во главе с директором А.А.Захаровым, руководить оставшейся частью завода был назначен его заместитель — Петр Степанович Стогов. При нем завод пережил самый тяжелый период.

Стогов Петр Степанович начал работу на заводе им. Козицкого с 1928 г. и прошел путь от помощника мастера в обмоточно-трансформаторной мастерской до зам. Директора завода, а с октября 1941 по июнь 1942 – исполнял обязанности директора завода.

|

|

|

|

|

Акт приема-передачи имущества завода от 12 октября 1941г.

|

Приказ директора завода П.С.Стогова от 4.12.1941 г. об увольнении с завода зав. базой за несвоевременное предупреждение о разрушениях от фугасных бомб. |

|

«Было нарушено городское водоснабжение. Поскольку на заказах для фронта работало более 1000 человек, вопросы поддержания санитарных условий — это вопрос здоровья, вопросы сохранения жизней. Партком и дирекция быстро провели следующие мероприятия: отделили санитарную сеть от городской и подали в санитарную сеть воду насосами из реки Смоленки. Это, безусловно, обеспечило чистоту в санузлах, в цехах эту воду использовали для душевых. На заводе всегда было чисто, и народ имел возможность помыться. Эту задачу удалось решить хорошо. Что касается воды для пищеблока, то здесь без невской воды было не обойтись. Как и все — возили в бочках на саночках воду из Невы и для приготовления пищи и для питья с последующей химической обработкой и кипячением. Пожарная охрана завода имела специальную пожарную машину с автономным насосом и достаточный набор пожарных рукавов, — поэтому и этот участок охраны в какой-то степени был обеспечен» (И.Н.Ливенцов).

Поскольку на заказах для фронта работало более 1000 человек, вопросы поддержания санитарных условий — это вопрос здоровья, вопросы сохранения жизней. Партком и дирекция быстро провели следующие мероприятия: отделили санитарную сеть от городской и подали в санитарную сеть воду насосами из реки Смоленки. Это, безусловно, обеспечило чистоту в санузлах, в цехах эту воду использовали для душевых. На заводе всегда было чисто, и народ имел возможность помыться. Эту задачу удалось решить хорошо. Что касается воды для пищеблока, то здесь без невской воды было не обойтись. Как и все — возили в бочках на саночках воду из Невы и для приготовления пищи и для питья с последующей химической обработкой и кипячением. Пожарная охрана завода имела специальную пожарную машину с автономным насосом и достаточный набор пожарных рукавов, — поэтому и этот участок охраны в какой-то степени был обеспечен» (И.Н.Ливенцов).

«Масштабы производства были таковы, что без технического пара не обойтись. Для сушки в малярной или гальваники нужны пар. Для отопления также, нужен пар. Детали мелкие, работы ажурные, в рукавицах, перчатках неудобно, а нужно тепло. До чего сложной оказалась проблема — дать тепло».

Для сушки в малярной или гальваники нужны пар. Для отопления также, нужен пар. Детали мелкие, работы ажурные, в рукавицах, перчатках неудобно, а нужно тепло. До чего сложной оказалась проблема — дать тепло».

Вся надежда была на лесозаготовки. Обком выделил заводу участок в прифронтовом лесу. Туда были посланы главным образом женщины. Потребовался транспорт, а бензина не было. Начальник транспортного цеха Николай Андреевич Федоров быстро переделал бензиновые машины на газогенераторные. Несколько старых грузовиков сменили бензин на чурки. Пока дров из леса не доставляли, ломали деревянные постройки во дворе.

«Вначале лесная делянка была отведена на станции «Проба» Финляндской дороги. Делянка была маленькая и быстро выработана. Потом была отведена большая делянка на берегу Ладожского озера по ту сторону бухты «Морье» километров десять по берегу озера.

Железная дорога от станции Ладожское озеро до Ясиновца была разрушена, транспорта нет, бензина нет. Что делать? Жилья — тоже нет. Недалеко — линия фронта. А заводу очень нужны дрова. Строители и все кто мог держать топор в руках, построили землянки для жилья и пищеблоков. Начали валить лес. Первое время дрова подвозили по бездорожью на газогенераторных машинах до станции Борисова Грива, затем грузили в вагоны и отправляли в Ленинград на Финлядскую товарную. Это был героический труд. Вскоре было найдено правильное решение. Начальник отделения Финлядского участка железной дороги Александр Тимофеевич Янчук счел лучшим вариантом восстановить участок железной дороги от станции Ладожское озеро до Ясиновца, а от Ясиновца по берегу Ладожского озера проложить узкоколейку и применить мотовоз с прицепными тележками для перевозки дров.

Недалеко — линия фронта. А заводу очень нужны дрова. Строители и все кто мог держать топор в руках, построили землянки для жилья и пищеблоков. Начали валить лес. Первое время дрова подвозили по бездорожью на газогенераторных машинах до станции Борисова Грива, затем грузили в вагоны и отправляли в Ленинград на Финлядскую товарную. Это был героический труд. Вскоре было найдено правильное решение. Начальник отделения Финлядского участка железной дороги Александр Тимофеевич Янчук счел лучшим вариантом восстановить участок железной дороги от станции Ладожское озеро до Ясиновца, а от Ясиновца по берегу Ладожского озера проложить узкоколейку и применить мотовоз с прицепными тележками для перевозки дров.

Военные части, стоявшие в этом районе, пошли навстречу, помогли восстановить железную дорогу и проложить узкоколейку. Мотовоз и узкоколейные рельсы мы добыли в поселке Рахья на законсервированных торфоразработках. Совместно с управлением пожарной охраны УВД, имевшего лесную делянку по соседству, перевозили дрова на погрузку в вагоны широкой колеи, а затем — в Ленинград и трамвайными поездами — на территорию завода.

В то время еще не было пил «Дружба», приходилось пилить дрова ручными пилами. Производительность низкая, труд тяжелый, а народ — ослабший. Такая обстановка не удовлетворяла и нужно было находить срочно выход из положения. Умельцы приспособили мотоциклетные моторчики под круглые пилы и заготовка леса на дрова пошла успешнее. Хорошо потрудились на лесозаготовках начальник лесопункта Романченко, начальник электроцеха Гордеев, главный механик Козлов Николай Андреевич, шоферы Ерофеев и Савин, Строева, Лавкова, Кирсанова, строители — Высоков, Разгуляев, особенно потрудились работницы: Калганова В.Я., Логинова А.А., Тюрикова Н.И., Ожогина Л.П., Дмитриева М.А., Гурьева А.А., Казимирова Н.М., Садова, Захарова Е.Ф., Сидорова А.А., Михайлова Н.Ф., Белавина А.И., Виноградова (13 цех), Чудина, Боровкова В., Хмыков, Графов».

«Умелые руки главного энергетика завода Николая Андреевича Козлова, мастера Васильева Владимира Федоровича, мастера Абрамова П.Н., инженера Таратиной Анны Федоровны, Гордеева Алексея Петровича, начальника транспортного цеха Николая Андреевича Федорова — соорудили небольшую блокстанцию с приводом от автомобильного двигателя с генератором переменного тока…

Нельзя забыть инженеров — полковников Военно-морского флота Николая Осиповича Рытвинского и Михаила Ильича Хавкина, оказавших неоценимую помощь заводу, подбуксировавших к заводу в устье реки плавучую ремонтную базу с двумя синхронными генераторами мощностью по 250 киловольтампер каждый с приводом от двигателей на жидком топливе. Взаимная кооперация спасла заказы для фронта. База дала питание на распределительный щит завода, а завод предоставил базе механическое оборудование, которое было найдено в эшелонах, не ушедших за линию фронта, вывезено на завод, установлено и задействовано».

Взаимная кооперация спасла заказы для фронта. База дала питание на распределительный щит завода, а завод предоставил базе механическое оборудование, которое было найдено в эшелонах, не ушедших за линию фронта, вывезено на завод, установлено и задействовано».

Численность работников за 1941 г. год сократилась в 3,5 раза, несмотря на то, что на завод пришло пополнение — жены и подростки ушедших на фронт.

|

Январь 1941 г. |

5361 |

|

Февраль |

5347 |

|

Март |

5284 |

|

Апрель |

5203 |

|

Май |

5160 |

|

Июнь |

5070 |

|

Июль |

4771 |

|

Август |

3363 |

|

Сентябрь |

2918 |

|

Октябрь |

2754 |

|

Ноябрь |

1870 |

|

Декабрь |

1708 |

|

Январь 1942 г. |

1554 |

Воспоминания Розы Исааковны Фесенко (Выгоды).

|

|

|

Роза Исааковна Фесенко |

Роза Исааковна Фесенко (Выгода) пришла на завод в 1940-м году, в возрасте 16-ти лет. Работала монтажницей во 2-м цехе, где собирали радиостанции «Север», а после войны – в 12-м цехе. С 1971 по 1980 г.г. Р.И. Фесенко работала гравером в опытном цехе.

В декабре 1942 г. награждена медалью “За оборону Ленинграда”

|

|

|

Удостоверение к медали «За оборону Ленинграда» Р. |

«Сразу, как объявили войну, женщин послали копать под Ленинградом оборонительные укрепления, но когда фашисты стали бросать с самолетов листовки «Русь, сдавайся», а затем начали бомбить, то завод нас отозвал обратно.

В это время работавшие на заводе мужчины и молодежь подали заявления защищать Родину, и очень многие ребята, в особенности молодежь необученная, погибли. При заводе срочно были организованы команды МПВО (Управления, Медико-санитарные, Химические) под руководством зам. директора Мухина Михаила Андреевича. Все команды были переведены на казарменное положение. Днем работали в цехе, выпускали продукцию, необходимую фронту и партизанским отрядам, после работы дежурили в командах, а ночью под бомбежками и обстрелами ездили разгружать уголь, топливо, чтобы не замерз завод. В единственном 2-м цехе работали: начальник цеха Витковский Валентин Владимирович, Молодежников Виктор Дмитриевич, лучший механик завода, которого не отпустили на фронт и оставили по броне на заводе, а также подростки Карклин Витя и Кузнецов Павел. Мастером монтажников была Рая Кашина, монтажницы Васильева Мария Панфиловна, ее дочь Валя, Болдина Нина, Фесенко Роза (бывшая Выгода) и т.д.

Мастером монтажников была Рая Кашина, монтажницы Васильева Мария Панфиловна, ее дочь Валя, Болдина Нина, Фесенко Роза (бывшая Выгода) и т.д.

Работали мы под лозунгом «Все для фронта, все для победы!». Секретарем комсомола была душевная, деловая Мария Ковалева, которая нас вдохновляла и поднимала дух бодрости. В бригаде работали: Аня Филиппова, Мария Афанасьева (Майорова), Марина Венедиктова, Нина Смирнова, Шахматова, Лида Грачева, Валя Зуева. Коллектив был очень дружный, как одна семья, поэтому в тяжелейших условиях наступившей блокады, голодные дистрофики (кости, обтянутые кожей) мы работали и перевыполняли нормы, несмотря на 40° мороз, бомбежки и обстрелы. Самые страшные обстрелы были тогда, когда люди шли на работу (7час. 15 мин.) и с работы (в 17 часов).

Как проходил рабочий день

Когда началась война, на заводе была создана команда местной противовоздушной обороны. Днем работали в цехе, все остальное время охраняли завод. Нас перевели на казарменное положение. Поэтому и жили мы на заводе. В 8-м цехе. Он пустовал, потому что девять десятых оборудования было эвакуировано в Омск сразу же после начала войны. И вместо станков там стояли наши койки. Оттуда до цеха, где работали, надо было идти 7 минут.

Нас перевели на казарменное положение. Поэтому и жили мы на заводе. В 8-м цехе. Он пустовал, потому что девять десятых оборудования было эвакуировано в Омск сразу же после начала войны. И вместо станков там стояли наши койки. Оттуда до цеха, где работали, надо было идти 7 минут.

Просыпались мы в шесть утра. Даже не просыпались, а вставали, потому что от голода и сна не было. На работу должны были прийти в 7.15. За опоздание на 21 минуту увольняли или лишали 25% зарплаты на 6 месяцев. Поэтому все приходили вовремя.

Немцы знали распорядок нашего дня. Дорогу к заводу обстреливали утром и вечером, когда все шли на работу и уходили с работы. А мы дуры были, ходили под обстрелом и еще осколки собирали.

В 8.00 был сбор команды МПВО. С нами проводили занятия и давали задания.

В 9.00 должна была начинаться работа в цеху. Но еще до этого нас отпускали за хлебом. Шли в булочную на углу 3-й линии и Малого проспекта, а если она была закрыта, то через Тучков мост на Петроградскую сторону. Получали свои 250 граммов и шли на завод. Мама была служащей. Ей давали в два раза меньше. Мы с ней резали хлеб на сухарики, сушили их на буржуйке и ели, заливая в кружке кипятком. Иногда хлеба не было по три дня.

Получали свои 250 граммов и шли на завод. Мама была служащей. Ей давали в два раза меньше. Мы с ней резали хлеб на сухарики, сушили их на буржуйке и ели, заливая в кружке кипятком. Иногда хлеба не было по три дня.

В 13.00 шли на обед в столовую, которую организовали в заводском клубе. А если идти не могли, тогда нам носили обед в цех. Обед — это миска супа из хряпы, лебеды, дуранды или дрожжей. Иногда давали котлету из дуранды. Но они полагались только рабочим.

|

|

|

Конструкторское бюро завода им. Козицкого, крайняя |

(Дуранда – спрессованные бруски отходов, оставшихся от производства муки,. В первый год блокады продавалась в магазинах. Ее распаривали в кастрюле до консистенции каши или же запекали, добавляя в лепешки из дуранды последние остатки сахара: получались своеобразные конфеты. В самую страшную и голодную первую блокадную зиму дуранда спасла жизни сотен тысяч ленинградцев).

В самую страшную и голодную первую блокадную зиму дуранда спасла жизни сотен тысяч ленинградцев).

Однажды служащей Вере Кривицкой по ошибке дали такую котлету. Она ее вернула. За обед из карточек вырезали талон на 5 граммов масла. Когда ели, стояла гробовая тишина.

В 13.30 продолжалась работа. Каждые два часа делали перерывы по 10 минут. Очень поддерживала нас секретарь комсомольской организации Маша Ковалева. Все время спрашивала: «Как самочувствие, как родные?»

|

|

|

Мария Ковалева, секретарь комсомольской организации, |

Рабочий день заканчивался в 17 часов. После этого мы шли в госпиталь Отта. Он находился неподалеку. Там мы, голодные, кормили раненых. А у самих слюнки текли. Еще мы помогали им писать письма.

Часто мы трудились в две смены. И, если не было воздушной тревоги, работали до девяти вечера. Потом нас опять собирали на занятия МПВО, распределяли по объектам охраны. Одни оставались дежурить, другие шли спать. Отбой был в 23 часа.

|

|

|

Карточка служащего на сахар |

В зиму 41-42 гг. были сильные морозы, люди, те, кто жил далеко от работы, выходили из дома, падали, умирали от истощения. Трамваи не ходили, транспорт замерз. Мы с мамой, чудом уцелевшие, жили рядом с заводом. Иногда работала столовая при клубе, кормили дрожжевым супом и вырезали талоны по 5 гр. масла (были такие талоны, например, крупяные были по 20 гр.). В магазинах были пустые полки.

Очень много людей умирало в охране завода, и нас перевели в охрану. Стоя на посту на 19 линии, на вышке с винтовкой (мне тогда было 17 лет), я отморозила ноги и чуть не лишилась их. Сменщик, который дежурил в дежурной комнате, умер, а я замерзала, но с поста боялась уйти, чтобы не уволили и чтобы не лишиться рабочей карточки. Дисциплина была очень строгая. Если кто-нибудь опаздывал на работу на 20 минут, то 6 месяцев высчитывали из зарплаты 25%.

Стоя на посту на 19 линии, на вышке с винтовкой (мне тогда было 17 лет), я отморозила ноги и чуть не лишилась их. Сменщик, который дежурил в дежурной комнате, умер, а я замерзала, но с поста боялась уйти, чтобы не уволили и чтобы не лишиться рабочей карточки. Дисциплина была очень строгая. Если кто-нибудь опаздывал на работу на 20 минут, то 6 месяцев высчитывали из зарплаты 25%.

|

|

|

Комсомольско-молодежная бригада имени |

Затем были организованы комсомольско-молодежные бригады, выполнявшие нормы на 150-200% за смену. Постепенно начали прибавлять хлеб, и мы стали понемногу приходить в себя. После работы, еще истощенные, ходили в госпиталь, помогали раненым бойцам, кормили их и писали письма родным домой, а еще выступали перед ранеными бойцами.

Воспоминания о блокадном времени Галины Николаевны Ивановой (Колгановой)

|

«Токарь Галя Колганова, |

Галина Николаевна Иванова (Колганова) пришла на завод в 1925 г., работала в 6-м цехе револьверщицей, затем нормировщицей. С 1991 г. до 2000 г. – контролер. Непрерывный стаж работы на предприятии – 59 лет.

В 1943 г. Г. Н. Колганова была награждена медалью “За оборону Ленинграда”, в 1946 году медалью “За доблестный труд в Великой Отечественной войне”.

«Я пришла на завод им. Козицкого 9 июля 1941 года. Было мне тогда немногим более 15 лет. Завод стал первым и единственным местом моей работы».

|

Анна Васильевна Колганова

|

«Здесь же почти 38 лет проработала моя мама, Колганова Анна Васильевна. С началом войны мой старший брат Владимир, работавший в ОГТ, вместе с заводом был эвакуирован в г. Омск, а наш эшелон был остановлен немцами у подхода к Пулковским высотам. Мы вернулись в Ленинград, который оказался в кольце блокады. Вспоминать об этом больно и по сей день. Что же помогло нам выжить в те страшные дни войны и блокады? Маленькие кусочки хлеба по рабочей карточке? Безусловно, и они, конечно, тоже, но главное — это огромная вера людей в победу.

В 1942 году маму, совсем ослабевшую от голода, отправили в профилакторий, а меня приютили совсем чужие люди. Чувство голода сопровождало нас все эти страшные блокадные дни, с ним люди засыпали и просыпались по утрам, а многие так и не просыпались.

Чувство голода сопровождало нас все эти страшные блокадные дни, с ним люди засыпали и просыпались по утрам, а многие так и не просыпались.

До сих пор не могу понять — как же мы, горожане, почти 900 дней без тепла, воды и света, смогли не только выжить, но и работать.

Мы с мамой жили на Петроградской стороне и на работу приходилось ходить через Тучков мост. Бомбежки были страшные и, вступая на мост, мы не знали, доберемся ли до его конца на Васильевском острове. Работали по 12 часов, без отпусков. Я была очень маленького роста, и приходилось подставлять ящики под ноги. В цехе, как и везде, было очень холодно. Зима 41-42 гг. была очень суровой, морозы доходили до -38 — 39°, и люди были похожи на манекены, которые механически управляли своими станками.

Я работала на револьверных станках немецкой фирмы «Болей». Для обработки деталей из стали и других крепких материалов было необходимо пользоваться эмульсией, которая от низкой температуры воздуха в цехе, замерзала. К станку нельзя было притронуться голой рукой, кожа от пальцев оставалась на станке. Но все работали в таких условиях.

К станку нельзя было притронуться голой рукой, кожа от пальцев оставалась на станке. Но все работали в таких условиях.

|

Комсомольско-молодежная бригада токарей им. Зои Космодемьянской за работой |

|

Весной 1942 г., после первой, самой страшной блокадной зимы, было обращение правительства города к ленинградцам — выйти на улицы и убрать город от нечистот, чтобы не было эпидемий. И вот мы, полуживые дистрофики все это делали. Убирали трупы с улиц и площадей Ленинграда. Их свозили на остров Голодай, там были сараи, и трупы складывали, как дрова

Почти все люди были больны: кто цингой, кто гипертонией, у большинства была дистрофия».

Зима 1941—1942 годов оказалась значительно холоднее и продолжительнее обычного — она стала одной из самых холодных за весь период систематических инструментальных наблюдений за погодой в Санкт-Петербурге — Ленинграде. Среднесуточная температура устойчиво опустилась ниже 0°C уже 11 октября, и стала устойчиво положительной после 7 апреля 1942 года — климатическая зима составила 178 дней, то есть половину года. За этот период было 14 дней со среднесуточной температурой выше 0°C, в основном в октябре, то есть практически не отмечалось привычных для зимней ленинградской погоды оттепелей. Даже в мае 1942 г. наблюдалось четыре дня с отрицательной среднесуточной температурой, 7 мая максимальная температура днём поднялась лишь до +0,9°C. Устойчивый снежный покров в Ленинграде образовался необычно рано, 26—27 октября 1941 г., и не таял до второй недели апреля 1942 г. Несмотря на то, что с ноября 1941 г. по март 1942 г. выпало немногим более 50 % от среднеклиматической нормы осадков, в силу постоянной отрицательной температуры высота снега к концу зимы была более полуметра.

Среднесуточная температура устойчиво опустилась ниже 0°C уже 11 октября, и стала устойчиво положительной после 7 апреля 1942 года — климатическая зима составила 178 дней, то есть половину года. За этот период было 14 дней со среднесуточной температурой выше 0°C, в основном в октябре, то есть практически не отмечалось привычных для зимней ленинградской погоды оттепелей. Даже в мае 1942 г. наблюдалось четыре дня с отрицательной среднесуточной температурой, 7 мая максимальная температура днём поднялась лишь до +0,9°C. Устойчивый снежный покров в Ленинграде образовался необычно рано, 26—27 октября 1941 г., и не таял до второй недели апреля 1942 г. Несмотря на то, что с ноября 1941 г. по март 1942 г. выпало немногим более 50 % от среднеклиматической нормы осадков, в силу постоянной отрицательной температуры высота снега к концу зимы была более полуметра.

Много ленинградцев не пережили эту тяжелую зиму.

Тимофей Иванович Егоров (1882-1942)

Тимофей Иванович Егоров работал на заводе им. Козицкого с 28.07.24 г. слесарем, помощником мастера, мастером 3-го цеха, затем мастером 8-ого цеха. С августа 1941 г. он – мастер, затем бригадир опытного цеха. «Уволен ввиду смерти 15.02.1942 г.» (из личной карточки архива завода).

Козицкого с 28.07.24 г. слесарем, помощником мастера, мастером 3-го цеха, затем мастером 8-ого цеха. С августа 1941 г. он – мастер, затем бригадир опытного цеха. «Уволен ввиду смерти 15.02.1942 г.» (из личной карточки архива завода).

|

Тимофей Иванович Егоров (1882-1942) |

Пропуск на право прохода по Ленинграду в ночное время Т. И. Егорова |

Ходатайство о разрешении захоронения Т.И.Егорова на Смоленском кладбище |

«Однажды, как обычно, Вера (сестра) принесла хлеб на всех нас, разделила на порции. Мы быстренько разобрали свои дольки по 125г, а бабушка не берет, лежит спокойно. Оказалось, она была уже мертва. Шура (сестра) лежала всю ночь с мертвой бабушкой. Это случилось 30 декабря 1941г.

Это случилось 30 декабря 1941г.

Силы наши быстро таяли, мама слабела с каждым днем, сил не было даже говорить, иногда только открывала глаза. Мы все трое сидели около нее, боясь даже подумать, что и ее скоро не будет. 10 февраля 1942 г. она в последний раз открыла глаза, из которых потекли слезы, тихо что-то прошептала и также тихо умерла. Это были слезы матери, которая оставляла своих детей на верную погибель, не имея никакой возможности спасти их. Ей было всего лишь 45 лет. Вера закрыла ее простыней, которая моментально покрылась вшами. Мы стряхнули простынь на лестнице, вновь накрыли маму, а через некоторое время вшей было столько же. Мы зашили маму в одеяло, и Вера на саночках отвезла ее на Никольское кладбище Александро-Невской лавры. Трупы там лежали штабелями. Что было с бабушкой, я не помню, думаю, что и ее Вера отвезла туда же, куда и маму. В Александро-Невской лавре захоронений тогда не было, все трупы, видимо, отвозили на место существующего сейчас мемориального Пискаревского кладбища. Так что, точно мы не знали, где захоронены наши бабушка и мама.

Так что, точно мы не знали, где захоронены наши бабушка и мама.

В январе 1996г. была издана книга Памяти на Пискаревском мемориальном кладбище. В 1997г. нашей маме исполнилось бы 100 лет, и я сочла своим долгом, разыскать место захоронения наших родных. В базе данных компьютера на Пискаревском мемориале имеются данные о бабушке и маме. Бабушка была захоронена в братской могиле №6, а мама — в могиле №8, хотя, как я думаю, все это условно» (из воспоминаний Серафимы Алексеевны Смирновой (Плетневой).

Серафима Алексеевна Смирнова (Плетнева), 1929 г.р., с 1946 по 1948 гг. училась в училище № 15 при заводе им. Козицкого, работала на заводе с 1948 по 1972 гг.

Из годового отчета завода за 1942 г.:

«На начало 1942 г. списочный состав завода — 1554 чел.

В течение января-апреля число работающих сократилось на 453 чел…

С января по май завод находился на временной консервации из-за отсутствия электроэнергии.

Зимой 1941/42 гг. ….. до 68% состава работников были больны и нетрудоспособны. Остальная часть привлекалась на разные трудовые и оборонные работы.

Главной задачей этого периода были заботы о сохранении кадров.»

«На заводе был организован для ослабевших стационар. Сколько было спасено жизней в этом стационаре! …Нужно отметить отличную работу и уход за больными в заводском стационаре коммунистки Лубяновой и врача Антоновой.» (И.Н.Ливенцов)

Заведующим стационаром был М.А.Мухин, заводским врачам-терапевтам А.К.Лосевой и Н.К.Антоновой помогал отряд сандружинниц, командиром которого была назначена Н.В.Лубянова. «Никогда не забуду открытия стационара, — вспоминает Н.В.Лубянова, – мы приняли первую партию и тех, кто еще мог двигаться, свели в столовую, усадили за столы, а в рационе для подкрепления сил каждому давалось немного вина… наши подопечные пообедали с этим глотком вина и тут же уснули за столом. Многих пришлось укладывать на кровати и мы радовались, что наши больные были накормлены и впервые спокойно спят в чистых постелях…»

«Дирекция и партийный комитет делали все возможное, чтобы облегчить работникам завода тяжелый блокадный быт. Постоянно контролировалась работа столовой, были организованы прачечная, починочная мастерская, парикмахерская, открыта баня.

Постоянно контролировалась работа столовой, были организованы прачечная, починочная мастерская, парикмахерская, открыта баня.

Вокруг Ленинграда были созданы подсобные хозяйства. Выделенные предприятию земельные участки находились в опасной зоне обстрелов и бомбежек. «Тяжело было начать: опыта не было и сельхозорудий не было. Вообще для организации этого дела ничего не было. Все же и этот рубеж был взят. Нашлись энтузиасты и умельцы и знатоки и создали такое хозяйство, что приходилось удивляться. Клочок земли в поселке Углово Всеволожского района, где был директором хозяйства Богачев Дмитрий Владимирович, обеспечивал столовую завода круглый год овощами и картофелем. По сто тонн капусты снимали с гектара. На выставке Василеостровского района хозяйство Богачева заняло первое место. Из подсобного хозяйства ежедневно в цистернах доставляли на завод свежее молоко, зелень и овощи.

Кроме того, в столовую поступали и мясопродукты для общественного питания. Надо отдать должное нашим транспортникам и работникам 0РС»а. Начальник транспортного цеха Николай Андреевич Федоров подбирал подбитые тракторы и из них комплектовал действующие. М.А.Мухин собирал заброшенные плуги и другой сельскохозяйственный инвентарь, ремонтировал и пускал в дело. Эти товарищи под руководством главного энергетика завода Гордеева организовали полив полей, все было механизировано.

Начальник транспортного цеха Николай Андреевич Федоров подбирал подбитые тракторы и из них комплектовал действующие. М.А.Мухин собирал заброшенные плуги и другой сельскохозяйственный инвентарь, ремонтировал и пускал в дело. Эти товарищи под руководством главного энергетика завода Гордеева организовали полив полей, все было механизировано.

Везде требовался транспорт, а бензина не было. Надо было добывать торф и вывозить для удобрения на участок хозяйства. На машинах на чурках молоденькие девушки — Строева Шура, Кирсанова Рая, Левкова Валя, а также — Савин Владимир — сами грузили и сами вывозили торф на поля. Усталые, без отдыха возили грузы в город и из города. Вот где героика! Здесь — не до романтики! Теперь Валя Ливкова – конструктор» (И.Н.Ливенцов).

Воспоминания слесаря-механика, бригадира Сергея Гавриловича Авдонцева («Ленинградская правда», 27.01.1974).

Секретарь парткома Иван Николаевич Ливенцов говорил с начальником снабжения: «Ну что, сумел достать? Хвойный экстракт? Выдавать только ослабевшим. Возьми весь клей на учет — из него можно варить суп. Готовить котлеты из соевого жмыха. Следи, чтобы больных отправляли в стационар». Это был типичный разговор.

Возьми весь клей на учет — из него можно варить суп. Готовить котлеты из соевого жмыха. Следи, чтобы больных отправляли в стационар». Это был типичный разговор.

|

Горбачев Лев Викторович, инженер СКБ, 1971 г. |

Проходя по цеху он остановился возле Левы Горбачева. Тот работал проворнее других. Авдонцев заметил, что подросток раскладывает детали не на столе, а на металлическом листе.

— Для чего это тебе такое приспособление?, — спросил бригадир.

— А вот для чего! Лева встал, подошел к буржуйке, взял другой лист, который был присланен к горячему боку печки, положил его на стол. А остывший снова поставил к буржуйке. На листе детали становились теплыми, пальцы не мерзли. Сергей Гаврилович похвалил Леву за находчивость, посоветовал другим перенять его опыт.

|

|

|

Кон Александр Георгиевич, |

— Работаешь ты хорошо. А в школу записался? Нет? Почему?

А в школу записался? Нет? Почему?

— Да какая теперь учеба, Сергей Гаврилович?

— Самое время учиться дальше. Знаешь сколько наших кадровых рабочих погибло? Кто их заменит? Вы. И вам поднимать завод. Победу нельзя встретить с пустыми руками.

Школа рабочей молодежи располагалась рядом с цехами, в одном из заводских помещений. Не было чернил, не хватало бумаги, но занятия не прекращались. За посещаемостью следил сам секретарь парткома Ливенцов, хотя было у него и других забот по горло.

В школе рабочей молодежи за одной партой с Левой Гавриловым сидел Саша Кон. Работал он на кухне. Направили его туда потому, что мальчик был сильно истощен после первой блокадной зимы. Но на кухне было не сытнее чем в цехе, лишь теплее.

|

|

|

Обеденный перерыв, читальня |

«Находилось время и для культурного времяпрепровождения. Когда наступало затишье, прекращались артобстрелы и бомбежка, в красном уголке на территории завода проводились встречи с писателями, поэтами, артистами и фронтовыми товарищами. Ни один раз читала свои стихи Елена Рывина, выступал артист Иван Алексеевич Нечаев, композитор Соловьев-Седой» (И.Н.Ливенцов).

Когда наступало затишье, прекращались артобстрелы и бомбежка, в красном уголке на территории завода проводились встречи с писателями, поэтами, артистами и фронтовыми товарищами. Ни один раз читала свои стихи Елена Рывина, выступал артист Иван Алексеевич Нечаев, композитор Соловьев-Седой» (И.Н.Ливенцов).

Так, с верой в Победу и с заботой о жизни каждого, ежедневно совершая подвиг, пережили заводчане первую, самую страшную голодную и холодную блокадную зиму. Завод жил и работал для фронта, выполнял военные заказы. А впереди было еще 2 тяжелых блокадных года.

Производственное объединение «Старт» (г. Заречный). — 2008 — Электронная библиотека «История Росатома»

Производственное объединение «Старт» (г. Заречный). — 2008 — Электронная библиотека «История Росатома»Главная → Указатель произведений

ЭлектроннаябиблиотекаИстория Росатома

Ничего не найдено.

Загрузка результатов. ..

..

Закладки

Обложка123456789101112131415161718192021222324252627282930313233343536373839404142434445464748495051525354555657585960616263646566676869707172737475767778798081828384858687888990919293949596979899100101102103104105106107108109110111112113114115116117118119120121122123124125126127128129130131132133134135136137138139140141142143144145146147148149150151152153154155156157158159160161162163164165166167168169170171172173174175176177178179180181182183184185186187188189190191192193194195196197198199200201202203204205206207208Обложка (с. 4)

Увеличить/уменьшить масштаб

По ширине страницы

По высоте страницы

Постранично/Разворот

Поворот страницы

Навигация по документу

Закладки

Поиск в издании

Структура документа

Скопировать текст страницы

(работает в Chrome 42+,

Microsoft Internet Explorer и Mozilla FireFox

c установленным Adobe Flash Player)

Добавить в закладки

Текущие страницы выделены рамкой.

Содержание

ОбложкаОбложка

1Титульные листы

3Содержание

4Завод и город

5Аннотация

7С днём рождения, родной завод!

8Поздравления с юбилеем

21Так строились завод и город

23Так строились завод и город

29Юбилей родного предприятия

50Ветераны вспоминают

61Наши партнёры

65Основное производство

67Основное производство

72[Иллюстрации]

96Сборочное производство ядерных боеприпасов

104Военно-сборочная бригада — аварийно-спасательный отдел

106Военные представительства 1253 и 4757

108Военное представительство 5048

111Технические службы

113Серийное конструкторское бюро — служба главного конструктора завода

122Служба главного технолога

126Кустовой вычислительный центр

128Научно-исследовательский и конструкторский институт радиоэлектронной техники

134Метрологическая служба предприятия

137Центральная заводская Лаборатория

140Служба качества предприятия

143Служба главного механика

144Энергетическая служба

146Инженерно-маркетинговый центр

147Отдел капитального строительства

150Отдел техники безопасности

151Экономические и вспомогательные службы

153Планово-экономический отдел

155Отдел экономики труда. Отдел технологической трудоемкости и ценообразования

Отдел технологической трудоемкости и ценообразования

157Главная бухгалтерия

159Отдел комплектации, сбыта, хранения и контроля спецпродукции № 90

160Отдел материально-технического снабжения (ОМТС). Отдел комплектации и кооперации. Складское хозяйство

162Служба безопасности предприятия

164Отдел кадров

165Обеспечивающие цехи и службы

173Цех № 55

174Административно-хозяйственнаяслужба (отдел № 25)

174Автохозяйство № 14

176Отделение № 43

177Железнодорожное отделение № 29

179Комбинат общественного питания (КОП-57)

179Вспомогательные подразделения предприятия

181Общественные организации

185Наши достижения

187Наши гости

193Завод в объективе фотокамеры

208Концевая страница

Обложка (с. 4)Обложка

Обращаясь к сайту «История Росатома — Электронная библиотека»,

я соглашаюсь с условиями использования представленных там материалов.

Правила сайта (далее – Правила)

- Общие положения

- Настоящие правила определяют порядок и условия использования материалов, размещенных на сайте www.

biblioatom.ru (далее именуется Сайт), а также правила использования материалов Сайтом и порядок

взаимодействия с Администрацией Сайта.

biblioatom.ru (далее именуется Сайт), а также правила использования материалов Сайтом и порядок

взаимодействия с Администрацией Сайта.

- Любые материалы, размещенные на Сайте, являются объектами интеллектуальной собственности (объектами авторского права или смежных прав, а также прав на средства индивидуализации). Права Администрации Сайта на указанные материалы охраняются законодательством о правах на результаты интеллектуальной деятельности.

- Использование материалов, размещенных на Сайте, допускается только с письменного согласия Администрации Сайта или иного правообладателя, прямо указанного на конкретном материале, размещенном на Сайте, или в непосредственной близости от указанного материала.

- Права на использование и разрешение использования материалов, размещенных на Сайте, принадлежащих иным правообладателям, нежели Администрация Сайта, допускается с разрешения таких правообладателей

или в соответствии с условиями, установленными такими правообладателями.

Никакое из положений настоящих Правил не дает прав третьим лицам на использование материалов правообладателей, прямо указанных на

конкретном материале, размещенном на Сайте, или в непосредственной близости от указанного материала.

Никакое из положений настоящих Правил не дает прав третьим лицам на использование материалов правообладателей, прямо указанных на

конкретном материале, размещенном на Сайте, или в непосредственной близости от указанного материала.

- Настоящие Правила распространяют свое действие на следующих пользователей: информационные агентства, электронные и печатные средства массовой информации, любые физические и юридические лица, а также индивидуальные предприниматели (далее — «Пользователи»).

- Настоящие правила определяют порядок и условия использования материалов, размещенных на сайте www.

- Использование материалов. Виды использования

- Под использованием материалов Сайта понимается воспроизведение, распространение, публичный показ, сообщение в эфир, сообщение по кабелю, перевод, переработка, доведение до всеобщего сведения и иные способы использования, предусмотренные действующим законодательством Российской Федерации.