Задачи по организации производства с решениями

Задача. Партия деталей из 5 шт. обрабатывается параллельно.

Технологический процесс обработки деталей:

Таблица. Нормы штучного времени по операциям

|

Операции |

1 |

2 |

3 |

4 |

5 |

|

tшт, мин |

25 |

7 |

20 |

2 |

18 |

Определить операционный цикл при штучной передаче деталей с операции на операцию.

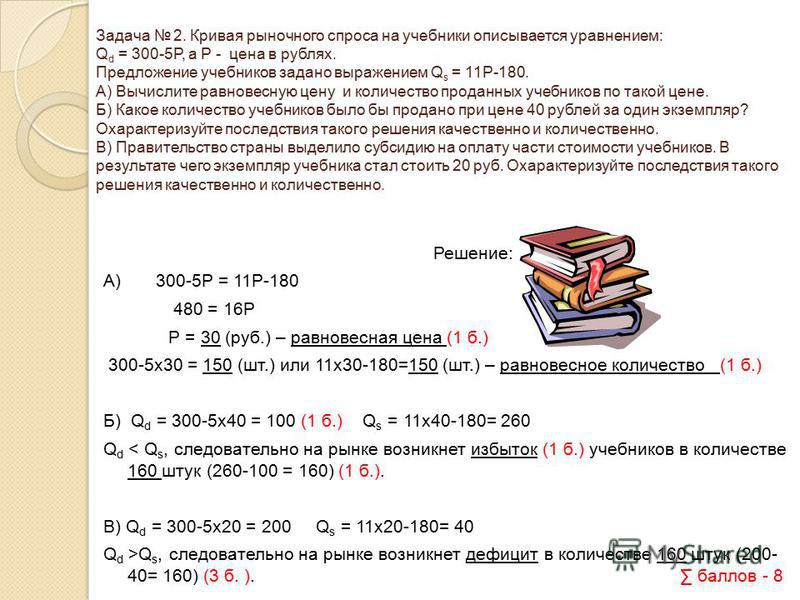

Решение задачи на расчет операционного цикла при штучной передаче деталей

При параллельном виде движения главная операция (т.е. самая длинная) выполняется непрерывно, а остальные операции подстраиваются под нее. В данной задаче самая длинная первая операция, значит она будет главной.

Построим график параллельного вида движения деталей.

По графику рассчитаем операционный цикл.

Длительность операционного цикла = 25+25+25+7+20+2+18=122 минуты.

Ответ: При поштучной передаче деталей с операции на операцию при параллельном виде движения длительность операционного цикла составит 122 минуты.

2. Задача на построение графиков производственного процесса при сложном процессе

При изготовлении изделий в количестве 3 шт. применяется параллельная система организации сложного процесса.

Таблица Длительность цикла обработки отдельных деталей, сборки изделия|

Детали |

А |

B |

C |

Сборка изделия |

|

Tц, часов |

5 |

10 |

3 |

6 |

Найти: как изменится длительность цикла изготовления первого и последнего изделия в партии, если перейти на параллельно-последовательную систему организации процесса? Обосновать графиче ски.

Решение задачи по организации производства. Построение графика параллельного и параллельно-последовательного вида движения при одновременной обработке нескольких деталей

При параллельном виде движения главная операция (т.е. самая длинная) выполняется непрерывно, а остальные операции подстраиваются под нее. В данной задаче дольше всех обрабатывается изделие Б (10 минут).

Построим график параллельного вида движения деталей.

По графику рассчитаем операционный цикл (общую длительность изготовления всех деталей).

Длительность операционного цикла = 10+10+10+6= 36 часов.

Рассчитаем длительность обработки первой партии.

Длительность обработки первой партии = 10+6=16 (часов)

А теперь построим график параллельно-последовательного вида движения для данных деталей.

По графику рассчитаем операционный цикл (общую длительность изготовления всех деталей).

Длительность операционного цикла = 10+10+10+6+6+6= 48 часов.

Рассчитаем длительность обработки первой партии.

Длительность обработки первой партии = 30+6=36 (часов)

Рассчитаем длительность обработки последнего изделия в партии.

Длительность обработки последнего изделия в партии = 10+6*3=28 (часов).

Ответ: При сложном процессе обработки деталей более короткая длительность операционного цикла получается при параллельном виде движения деталей.

Данный пример предназначен для практических занятий. к.э.н., доцент Одинцова Е.В.

Решение задач по организации производства

Задача 1. Партия деталей, размером 4 шт. обрабатывается параллельно.

Таблица 1. Штучное время по видам деятельности

|

Виды деятельности. |

1 |

2 |

3 |

4 |

|

Штучное время. |

4,0 |

5,0 |

3,5 |

5,6 |

Как изменится длительность операционного цикла обработки всей партии деталей, цикла обработки первой и последней детали в партии, если ввести систему одновременной совмещенной обработки и поставить на 1-й и 4-й операциях станки с одновременной обработкой 4 деталей. Построить графики процесса.

Задача 2. На участке обрабатываются детали четырех наименований — А, Б, В, Г. Требуется составить шахматную ведомость, матрицу передаваемых грузов, матрицу расстояний, рассчитать грузооборот участка. Составить шесть вариантов планировки участка и рассчитать для них грузооборот.

По минимальному грузообороту найти оптимальную планировку. Дать схему оптимальной планировки и показать на ней пути движения деталей в процессе обработки закрепленных за участком деталей.

Таблица 2. Данные для решения задачи

|

Шифр стан- ка |

Станки |

Детали |

|||

|

А |

Б |

В |

Г |

||

|

Маршруты обработки деталей по видам деятельности |

|||||

|

2 |

Токарный станок(Т) |

5 |

4 |

2 |

3 |

|

1 |

Фрезерный станок(Ф) |

3 |

1 |

3 |

4 |

|

3 |

Расточный станок (Р) |

3 |

6 |

2 |

2 |

|

4 |

Станок сверлильный (Q |

1 |

4 |

7 |

2 |

|

5 |

Шлифовальный ста-нок(Ш) |

— |

5 |

5 |

— |

Принять за исходную последовательность расположения станков, обеспечивающих прямоточность для детали В. Расстояние между станками равно 3 метра.

Расстояние между станками равно 3 метра.

Задача 3. Линия предназначена для обработки вала массой 20 кг. Сменное задание обработки их на линии — 150 шт. Работа линии производится в две смены, продолжительность смены -8 ч. Регламентированные перерывы составляют 13% от продолжительности смены. Средняя габаритная длина используемого оборудования -1,5 м.

Таблица 3. Штучное время по видам деятельности

|

Виды деятельности |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Штучное время, мин |

11,6 |

12,8 |

9,5 |

7,7 |

1,8 |

13,2 |

6,8 |

Рассчитать:

а) число оборудования и степень его загрузки;

б) число рабочих на линии;

в) тип конвейера и его основные параметры;

г) длительность цикла обработки вала.

Задача 4. Производственная суточная программа поточной линии -160 сборных узлов. Линия работает в две смены; продолжительность смены -8 ч. Габаритная длина узла — 900 мм.

Таблица 4. Технологический процесс обработки деталей

|

Виды деятельности |

1 опе- рация |

2 опе- рация |

3 опе- рация |

4 опе- рация |

5 опе- рация |

6 опе- рация |

7 опе- рация |

4 опе- рация |

|

Штучное время, мин |

4,9 |

11,0 |

7,1 |

12,3 |

16,5 |

6,8 |

15,8 |

4,9 |

Выбрать тип организации поточной линии и рассчитать ее параметры.

Задача 5. Рассчитать максимальную величину межоперационных оборотных заделов на прямоточной линии обработки деталей и построить эпюры их движения.

Таблица 5. Данные для решения задачи

|

Виды деятельности |

1 операция |

2 операция |

3 операция |

4 операция |

|

Штучное время, мин |

4,0 |

6,0 |

8,0 |

12,0 |

|

Расчетное число станков, шт. |

0,6 |

0,85 |

1,2 |

2,1 |

|

Принятое число станков, шт. |

2 |

2 |

1 |

2 |

Период комплектования заделов- 8 часов.

8-этапный метод решения проблем | Производственные усовершенствования

- Лора

Содержание

- Что такое 8-этапный метод решения проблем?

- 8 шагов и процесс решения проблем

- Культура решения проблем

- Планируй, делай, проверяй, действуй (PDCA)

- Получить поддержку в решении проблем

Как специалист по производству, вы знаете, как важно оставаться организованным, помнить о своих целях и стремиться к успеху. Но со всеми обязанностями и ежедневными задачами нужно приложить усилия, чтобы найти и придерживаться процесса, который поможет вам не сбиться с пути.

К счастью, есть проверенный и надежный способ добиться успеха в обрабатывающей промышленности.

Что такое 8-шаговый метод решения проблем?

Восьмиэтапный процесс решения проблем – это структурированный метод , который проведет вас через различные этапы решения проблем. В отличие от других процессов решения проблем, которые часто являются широкими, восьмишаговый метод проведет вас через каждый отдельный шаг, от выявления проблемы до принятия действенных мер, ведущих к успеху.

Вместо того, чтобы менять несколько вещей на среднем уровне, которые, вероятно, снова сломаются позже, вы можете раскопать корни проблем и добиться успеха с нуля.

8 шагов и процесс решения проблем

Для фундаментального понимания того, как решать проблемы и привести вашу производственную команду к успеху, вот восемь шагов процесса решения проблем.

1. Определение проблемы

Первым шагом в этом процессе является определение проблемы. Определите, почему это проблема, как вы ее обнаружили и как она влияет на ваш бизнес. Также обратите внимание, когда проблема началась и как долго она продолжается.

Также обратите внимание, когда проблема началась и как долго она продолжается.

Если проблема незначительна, вы можете попытаться локализовать ее, и дополнительные действия для ее устранения могут не потребоваться. Однако, если проблема сложная, продолжайте процесс.

2. Определите проблему

Следующий шаг включает в себя разбор проблемы и определение того, что это такое. Важно быть максимально ясным на этом этапе — неопределенная проблема будет препятствовать процессу, тогда как четко определенная проблема позволит вам предпринять действенные шаги для ее решения.

Проанализируйте такие факторы, как приоритетность решения проблемы. Вы также можете обратиться к данным и другим ресурсам, чтобы прояснить или помочь вам понять проблему.

3. Поставьте цель

Создайте конечную цель. Представьте, как будет выглядеть и ощущаться решение этой проблемы. Чего бы это добилось? Как это поможет вам? Наметьте все способы решения этой проблемы, которые принесут вам пользу, и используйте их в качестве мотивации для достижения своей цели. Установите временную шкалу, чтобы понять, сколько времени потребуется для достижения этой цели.

Установите временную шкалу, чтобы понять, сколько времени потребуется для достижения этой цели.

4. Найдите корень проблемы

Часто проблемы являются побочным продуктом более глубоких, более важных проблем, поэтому убедитесь, что вы копаете достаточно глубоко, чтобы выяснить, что на самом деле вызывает проблему. Если проблема большая и сложная, разбейте ее на отдельные части.

Соберите информацию и используйте ее для выявления более глубоких аспектов проблемы и проверки того, что, по вашему мнению, может быть реальной проблемой. Уделите этому шагу время, чтобы действительно сосредоточиться на глубинной проблеме — эффективное выполнение этого шага сэкономит вам много времени в будущем.

5. Разработайте действенные шаги

Составьте список реальных шагов, которые вы можете предпринять для решения проблемы. Вы можете начать с большого списка и комбинировать или вычитать шаги, но важно, чтобы вы придумывали различные способы решения проблемы. Используйте этот план действий, чтобы составить стратегию, чтобы добраться до корня проблемы. Каждый шаг должен быть конкретным и сфокусированным на деталях — любые расплывчатые или утомительные шаги только отнимут время и вызовут путаницу.

Используйте этот план действий, чтобы составить стратегию, чтобы добраться до корня проблемы. Каждый шаг должен быть конкретным и сфокусированным на деталях — любые расплывчатые или утомительные шаги только отнимут время и вызовут путаницу.

6. Выполнение шагов

Теперь, когда план готов, все, что вам нужно сделать, это выполнить все необходимые действия. Проиллюстрируйте шаги, которые вы предпринимаете, своей команде, объясните, почему вы их предпринимаете, и делегируйте любые шаги, которые должен выполнить другой сотрудник для выполнения вашего плана.

Связь является ключевым моментом на этом этапе. В большинстве случаев вы не будете выполнять план в одиночку, поэтому убедитесь, что вы выражаете цели и мотивы каждого шага со своей командой, чтобы они могли видеть, как это связано с более широкой картиной.

7. Наблюдайте и оценивайте

Внимательно следите за своей стратегией и смотрите, как она соотносится с исходной проблемой. Это работает? Это только создает больше проблем? Соберите данные, поговорите со своей командой и будьте тщательны и объективны в своей оценке. Возможно, вам придется корректировать свой план по мере получения новой информации, или вы можете достичь своих целей, и план будет успешным.

Возможно, вам придется корректировать свой план по мере получения новой информации, или вы можете достичь своих целей, и план будет успешным.

8. Продолжайте процесс

Если план сработал, найдите способы продолжить интегрировать эти шаги в повседневную жизнь вашей команды. Если они не сработали, вернитесь к процессу постановки целей или определите еще несколько аспектов проблемы — возможно, вы упустили более глубокую проблему, которую вы упустили в первый раз. Сообщите своей команде о том, как прошел план.

В будущем продолжайте использовать восьмиэтапный процесс для решения проблем и наращивания импульса в вашей команде.

Культура решения проблем

Важно создать культуру решения проблем на вашем производственном предприятии. Можно легко попасть в ловушку «временных» решений — быстрых решений без углубления в более глубокие проблемы.

Считается, что восьмишаговый процесс решения проблем на самом деле был создан Toyota Motor Corporation для достижения выдающихся производственных стандартов.

Из знаний о Toyota мы получили несколько отличных примеров решения задач, состоящих из восьми шагов. Тайити Оно, отец производственной системы Toyota, наблюдал, как его рабочие устраняли только первую причину, когда их машины переставали работать. Чтобы бороться с этим, он разработал метод решения проблем, чтобы методично разбирать каждую проблему машины, пока не найдет основную причину. Только тогда он сможет по-настоящему починить машину.

Это один из многих восьмишаговых примеров решения проблем, демонстрирующий важность создания процесса для повышения производительности.

Планируй, делай, проверяй, действуй (PDCA) и восьмиэтапный процесс решения проблем. Различия

Восьмиэтапный процесс решения проблем представляет собой расширенную версию цикла «Планируй, делай, проверяй, действуй». Первые пять шагов восьмиступенчатого процесса относятся к шагу планирования, а шаги шесть, семь и восемь соответствуют шагам «сделать», «проверить» и «действовать». Восьмишаговый процесс представляет собой более подробную, методичную версию решения проблем PDCA и превращает расплывчатый цикл во что-то более конкретное и действенное.

Получите необходимую поддержку в решении проблем с помощью MANTEC

MANTEC — лучший информационный центр для производственных компаний в Южно-Центральной Пенсильвании. Мы некоммерческая организация, которая решает любые проблемы, которые могут возникнуть на производственном предприятии, включая продажи и маркетинг, совершенствование процессов, производственные технологии и вовлечение персонала.

Наш квалифицированный персонал имеет большой опыт работы в производственной отрасли, и мы можем предоставить рекомендации, необходимые для того, чтобы ваш бизнес работал с максимальной эффективностью. Наши услуги доступны и очень ценны. Свяжитесь с нами сегодня!

Проблемы с решением проблем на производстве

Ловушки решения производственных проблем

Я всегда помнил три урока, которые я усвоил, пытаясь решить проблемы на своей производственной работе в 80-х годах. Я был супервайзером на заводе-изготовителе и взял на себя управление двумя отделами, которые отчаянно нуждались в руководстве.

(Вполне возможно, что они были и все еще отчаянно нуждались в лидерстве после того, как я их принял.) Я быстро оценил ситуацию, понял, что не так, и разработал план решения проблем. Благодаря проницательности, которую я приобрел в колледже, я, конечно, понял, что это не произойдет в одночасье. Я не собирался совершать эту ошибку! Я подумал, что месяца будет достаточно.

Через месяц я узнал следующее:

- Многие из «проблем», которые мне нужно было решить, на самом деле были творческими решениями ситуаций, которые я не полностью понимал.

- Мне нужно было полностью понять текущий процесс. Пока я этого не сделал, реальных проблем не возникало.

- Настоящие, устойчивые изменения занимают гораздо больше времени, чем я предполагал.

Эти уроки так же верны сегодня, как и тогда; они все еще направляют меня. Хотя иногда они направляют меня по ложному пути. Я могу откладывать решение проблемы, потому что 30 лет спустя я сделать понять, что реальное решение, вероятно, не просто исправить. На первый взгляд проблема и решение могут показаться простыми, но по мере того, как вы погружаетесь в нее глубже, раскрывается весь масштаб. Серьезно, если бы исправить было легко, кто-то бы починил его задолго до того, как я столкнулся с проблемой. Мое желание все исправить может быть ослаблено тем, что я знаю, что это нечто большее, чем кажется на первый взгляд. Иногда лучше жить с проблемой, чем тратить энергию на поиск решения.

На первый взгляд проблема и решение могут показаться простыми, но по мере того, как вы погружаетесь в нее глубже, раскрывается весь масштаб. Серьезно, если бы исправить было легко, кто-то бы починил его задолго до того, как я столкнулся с проблемой. Мое желание все исправить может быть ослаблено тем, что я знаю, что это нечто большее, чем кажется на первый взгляд. Иногда лучше жить с проблемой, чем тратить энергию на поиск решения.

Решения для решения производственных проблем

Думаю, мы все попадаем в эту ловушку. Все мы сталкиваемся с поиском баланса между слепым движением вперед и бесконечным анализом ситуации. Опасность первой крайности – делать что-то глупое; опасность второй крайности – вообще ничего не делать. То, что мне кажется на протяжении многих лет, это не столько первая крайность, сколько вторая — ничегонеделание.

Как бороться с этой естественной склонностью? Вот несколько идей:

- Сделайте активный шаг. Подтвердите наличие проблемы, но у вас нет решения.

Если вы не признаете проблему, вы чувствуете, что проблемы нет. Если нет проблемы, нет необходимости в решении. Ничего не будет меняться.

Если вы не признаете проблему, вы чувствуете, что проблемы нет. Если нет проблемы, нет необходимости в решении. Ничего не будет меняться. - Поговорите с людьми, которые делают то же, что и вы, или делают то же, что и вы. Поговорите с людьми, которые могут не делать того, что делаете вы, но у них есть похожая проблема. На самом деле, просто поговорите с людьми. Конференции — отличная возможность для этого.

- Нанять экспертов. Ничего страшного, если у вашей организации нет опыта для решения проблемы. Признайте это и приведите наемника. Эксперт может помочь вам сосредоточиться на реальных решениях и не дать вам тратить время на «решение», которое звучит хорошо для неспециалистов (вас), но на самом деле неэффективно.

- Будьте открыты для новых идей. Меняться тяжело; ничего, что я могу сказать, не сделает его легче. Успокойтесь, зная, что это тяжело для всех. Ключевым моментом здесь является убедиться, что идея изменений не закрывает вам глаза на потенциально хорошее решение.

, мин.

, мин.

Если вы не признаете проблему, вы чувствуете, что проблемы нет. Если нет проблемы, нет необходимости в решении. Ничего не будет меняться.

Если вы не признаете проблему, вы чувствуете, что проблемы нет. Если нет проблемы, нет необходимости в решении. Ничего не будет меняться.