Завод получил заказ на партию штампованных деталей. Один автомат может отштамповать все детали за 19 часов. Через 1 час после того, как первый автомат начал штамповать детали, начал работу второй такой же автомат, и оставшиеся детали были распределены между двумя автоматами поровну. Сколько всего часов потребовалось на выполнение этого заказа?

Ответы 1

допустим общее кол-во деталей равно х,тогда скорость штамповки равна х/19 деталей/час

(х/19)*1+(2*х/19)*у=х

разделим уравнение на х:

1/19+2у/19=1

1+2у=19

2у=18

у=9 часов -это время ,за которое работали оба

а всего значит 10 часов

Автор:

biffle

Оценить ответ:

0

Знаешь ответ? Добавь его сюда!

Последние вопросы

Математика

5 часов назад

Срочно! Помогите пж.

Математика

12 часов назад

[KITCHEN GUN] купите его и посуду больше не надо мыть если нет посуды!!!!!!! Скидка 0%!!!!!!

Математика

12 часов назад

1000-7 993-7 986-7 979- 972-7 965-7 958-7 951-7 944-7 937-7 930-7 923-7 916-7 909-7 902-7 895-7 888-7 881-7 874-7 867-7 860-7 853-7 846-7 839-7 832-7 825-7 818-7 811-7 804-7 797-7 790-7 783-7 776-7 769-7 762-7 755-7 748-7 741-7 734-7 727-7 720-7 713-7 706-7 699-7 692-7 685-7 678-7 671-7 664-7 657-7 650-7 643-7 636-7 629-7 622-7 615-7 608-7 601-7 594-7 587-7 580-7 573-7 566-7 559-7 552-7 545-7 538-7 531-7 524-7 517-7 510-7 503-7 496-7 489-7 482-7 475-7 468-7 461-7 454-7 447-7 440-7 433-7 426-7 419-7 412-7 405-7 398-7 391-7 384-7 377-7 370-7 363-7 356-7 349-7 342-7 335-7 328-7 321-7 314-7 307-7 300-7 293-7 286-7 279-7 272-7 265-7 258-7 251-7 244-7 237-7 230-7 223-7 216-7 209-7 202-7 195-7 188-7 181-7 174-7 167-7 160-7 153-7 146-7 139-7 132-7 125-7 118-7 111-7 104-7 97-7 90-7 83-7 76-7 69-7 62-7 55-7 48-7 41-7 34-7 27-7 20-7 13-7 6-7=1

Экономика

13 часов назад

Вкладывайте все свои деньги на пропитание карликовых тетрадей в клеточку на простой номер +1 881 665-20-41

Математика

16 часов назад

когда ты последний раз какал?

Химия

16 часов назад

Помогите решить жппжпжпж

Физика

17 часов назад

Определите высоту, с которой должен упасть железный брусок, если на момент подлета к земле он имел скорость 20м/с, и в результате трения об воздух нагрелся на 1.

50″C. Удельная теплоемкость железа 450Дж/кг»C.

50″C. Удельная теплоемкость железа 450Дж/кг»C.Математика

23 часов назад

что лучше андертейл или дельтарун?

Математика

1 день назад

Для строительства детской площадки рабочие проводили измерительные работы. Они подготовили две площадки квадратной формы. Найди их периметр, если известно, что величина периметра каждого из них меньше 90 м. Если цифры в записи одного периметра поменять местами, то получится периметр второго участка. Как записать решение?

Математика

1 день назад

Запишите решение в столбик и ответ.

Русский язык

1 день назад

Рус.яз 9 классФизика

1 день назад

Металлический шар массой 880 грамм падает на земл с высоты 3м. Какую работу при этом совершает сила тяжестиФизика

1 день назад

Процесс появление электрической дуги, ее физическое явление, способы гашения дугиМатематика

1 день назад

Нужна формула расчетаРусский язык

1 день назад

Русский язык 8 класс

How much to ban the user?

1 hour 1 day 100 years

Завод получил заказ на партию штампованных деталей.

Один автомат может отштамповать все детали за 16 часов. Через 2 часа после того, как первый автомат начал штамповать детали, начал работу второй такой же автомат, и оставшиеся детали были распределены между двумя автоматами поровну. Сколько всего часов потребовалось на выполнение этого заказа?

Один автомат может отштамповать все детали за 16 часов. Через 2 часа после того, как первый автомат начал штамповать детали, начал работу второй такой же автомат, и оставшиеся детали были распределены между двумя автоматами поровну. Сколько всего часов потребовалось на выполнение этого заказа?Ответы 1

1 — все детали

1/16 часть деталей отштампует один за 1 час

1/16*2=2/16=1/8 часть отштамповал один за 2 часа

1-1/8=7/8 осталось отштамповать двум автоматам

7/8:2=7/16 осталось отштамповать каждому

7/16:1/16=7 (ч) будут штамповать оставшиеся детали

2+7=9 (ч)

Ответ: на выполнение заказа потребовалось 9 часов

Автор:

kelly50

Оценить ответ:

0

Знаешь ответ? Добавь его сюда!

Последние вопросы

Математика

5 часов назад

Срочно! Помогите пж.

Математика

12 часов назад

[KITCHEN GUN] купите его и посуду больше не надо мыть если нет посуды!!!!!!! Скидка 0%!!!!!!

Математика

12 часов назад

1000-7 993-7 986-7 979- 972-7 965-7 958-7 951-7 944-7 937-7 930-7 923-7 916-7 909-7 902-7 895-7 888-7 881-7 874-7 867-7 860-7 853-7 846-7 839-7 832-7 825-7 818-7 811-7 804-7 797-7 790-7 783-7 776-7 769-7 762-7 755-7 748-7 741-7 734-7 727-7 720-7 713-7 706-7 699-7 692-7 685-7 678-7 671-7 664-7 657-7 650-7 643-7 636-7 629-7 622-7 615-7 608-7 601-7 594-7 587-7 580-7 573-7 566-7 559-7 552-7 545-7 538-7 531-7 524-7 517-7 510-7 503-7 496-7 489-7 482-7 475-7 468-7 461-7 454-7 447-7 440-7 433-7 426-7 419-7 412-7 405-7 398-7 391-7 384-7 377-7 370-7 363-7 356-7 349-7 342-7 335-7 328-7 321-7 314-7 307-7 300-7 293-7 286-7 279-7 272-7 265-7 258-7 251-7 244-7 237-7 230-7 223-7 216-7 209-7 202-7 195-7 188-7 181-7 174-7 167-7 160-7 153-7 146-7 139-7 132-7 125-7 118-7 111-7 104-7 97-7 90-7 83-7 76-7 69-7 62-7 55-7 48-7 41-7 34-7 27-7 20-7 13-7 6-7=1

Экономика

13 часов назад

Вкладывайте все свои деньги на пропитание карликовых тетрадей в клеточку на простой номер +1 881 665-20-41

Математика

16 часов назад

когда ты последний раз какал?

Химия

16 часов назад

Помогите решить жппжпжпж

Физика

17 часов назад

Определите высоту, с которой должен упасть железный брусок, если на момент подлета к земле он имел скорость 20м/с, и в результате трения об воздух нагрелся на 1.

50″C. Удельная теплоемкость железа 450Дж/кг»C.

50″C. Удельная теплоемкость железа 450Дж/кг»C.Математика

23 часов назад

что лучше андертейл или дельтарун?

Математика

1 день назад

Для строительства детской площадки рабочие проводили измерительные работы. Они подготовили две площадки квадратной формы. Найди их периметр, если известно, что величина периметра каждого из них меньше 90 м. Если цифры в записи одного периметра поменять местами, то получится периметр второго участка. Как записать решение?

Математика

1 день назад

Запишите решение в столбик и ответ.

Русский язык

1 день назад

Рус.яз 9 классФизика

1 день назад

Металлический шар массой 880 грамм падает на земл с высоты 3м. Какую работу при этом совершает сила тяжестиФизика

1 день назад

Процесс появление электрической дуги, ее физическое явление, способы гашения дугиМатематика

1 день назад

Нужна формула расчетаРусский язык

1 день назад

Русский язык 8 класс

How much to ban the user?

1 hour 1 day 100 years

Штамповочные прессы производят в темпе потребительского спроса

Бережливое производство берет свое начало в потоке деталей на основе продукта . Вместо того, чтобы постоянно производить детали на складе, бережливые заводы производят со скоростью, которая удовлетворяет спрос клиентов, что, по сути, определяет темпы бережливого производства. Производство, ориентированное на спрос, направлено на производство со скоростью, соответствующей фактическому спросу клиентов, чтобы исключить потери, связанные с перепроизводством.

Вместо того, чтобы постоянно производить детали на складе, бережливые заводы производят со скоростью, которая удовлетворяет спрос клиентов, что, по сути, определяет темпы бережливого производства. Производство, ориентированное на спрос, направлено на производство со скоростью, соответствующей фактическому спросу клиентов, чтобы исключить потери, связанные с перепроизводством.

Поток отдельных деталей в производственной линии хорошо подходит для операций окончательной сборки. Завод получает детали точно в срок от различных поставщиков, и время такта определяет темп всего. Время такта определяется путем деления времени, доступного для производства, на спрос клиента за тот же период. Например, если в смену доступно 450 минут производственного времени, а заказчик

потребность составляет 600 штук в смену, тогда время такта составляет 450 минут, деленное на 600 штук, или 0,75 минуты (45 секунд). Процесс должен производить деталь каждые 45 секунд, чтобы удовлетворить спрос клиента. Любое производство быстрее, чем это, создает отходы.

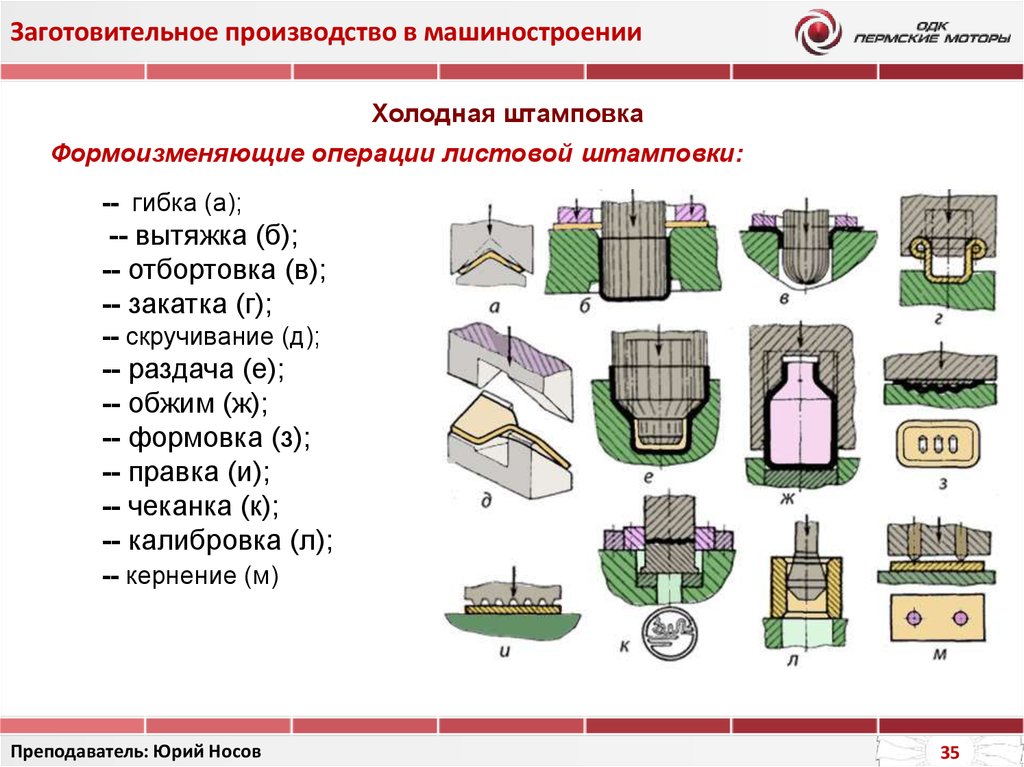

Но есть проблема: большинство операций по штамповке и изготовлению металлов — процессы подачи деталей на окончательную сборку — не работают таким образом. В большинстве цехов металлообрабатывающей промышленности существует поток деталей, основанный на технологическом процессе. Машины не привязаны к конкретному продукту, а действуют как общий ресурс. Это означает, что они должны быть настроены и изменены для производства различных продуктов (см. Рисунок 1 ).

Однако для правильного применения может работать поток деталей для конкретного продукта. Именно здесь вступает в игру концепция машины правильного размера. Здесь максимальная скорость не является целью. Вместо этого речь идет о производстве в темпе потребительского спроса, не больше и не меньше.

Проблема перепроизводства

Перепроизводство — самый большой источник отходов в цехе. Эти отходы имеют много форм, например, отходы, связанные с капиталом, вложенным в оборудование и инструменты, которые производят детали намного быстрее, чем требуется. Пространство цеха может быть использовано для хранения деталей и стеллажей, тележек, контейнеров и погрузочно-разгрузочного оборудования. Энергия расходуется на обогрев и освещение производственной площади, занимаемой

более крупного, чем необходимо, оборудования и для хранения запасных частей.

Пространство цеха может быть использовано для хранения деталей и стеллажей, тележек, контейнеров и погрузочно-разгрузочного оборудования. Энергия расходуется на обогрев и освещение производственной площади, занимаемой

более крупного, чем необходимо, оборудования и для хранения запасных частей.

Перепроизводство поглощает огромное количество оборотного капитала, находящегося в запасах, а также труда, затрачиваемого на действия, не добавляющие ценности, такие как установка инструментов и обработка материалов. Это требует сложного планирования и управляет сложным потоком деталей, что часто приводит к необходимости ускорить выполнение различных деталей.

Проектирование производственной системы, обеспечивающей производство со скоростью, соответствующей потребительскому спросу, может сократить потери, связанные с перепроизводством.

Проблема настройки

Большинство штамповочных машин имеют много разных штампов, которые работают на каждой линии пресса. Каждый инструмент настраивается, а детали изготавливаются серийно, заполняя бункеры, которые затем помещаются на склад. Размер партии часто определяется на основе формулы амортизации трудозатрат на установку по количеству деталей в партии. Настройка — это деятельность, не добавляющая ценности; чем дольше время установки для данного штампа, тем больше

размер партии. В штамповочном цехе усилия по SMED (одноминутная замена штампов), 5S (сортировка, выпрямление, полировка, стандартизация, выдержка) и кайдзен могут значительно сократить время наладки, что приведет к уменьшению размеров партий и устранению значительных объемов. отходов.

Размер партии часто определяется на основе формулы амортизации трудозатрат на установку по количеству деталей в партии. Настройка — это деятельность, не добавляющая ценности; чем дольше время установки для данного штампа, тем больше

размер партии. В штамповочном цехе усилия по SMED (одноминутная замена штампов), 5S (сортировка, выпрямление, полировка, стандартизация, выдержка) и кайдзен могут значительно сократить время наладки, что приведет к уменьшению размеров партий и устранению значительных объемов. отходов.

Высокопроизводительные линии штамповки с рулонной подачей хорошо подходят для случаев, когда покупательский спрос очень высок. Эти линии также хорошо подходят для больших деталей, где ручная передача деталей нецелесообразна. Сложные детали, требующие большого тоннажа, также хорошо подходят для этих процессов, поскольку для такого большого веса требуется тяжелое оборудование.

Пробивное и формовочное оборудование с ЧПУ позволяет изготавливать широкий спектр деталей с минимальными затратами на специализированные инструменты или без них. Время настройки оборудования также влияет на серийное производство с помощью производственного оборудования. Маршрутизация деталей и управление работой через несколько общих рабочих центров могут привести к значительному объему незавершенного производства и сложному производственному потоку.

Время настройки оборудования также влияет на серийное производство с помощью производственного оборудования. Маршрутизация деталей и управление работой через несколько общих рабочих центров могут привести к значительному объему незавершенного производства и сложному производственному потоку.

Рис. 1. На традиционном заводе оборудование и процессы группируются в сервисные центры или ячейки в попытке централизовать специализированные навыки и техническое обслуживание оборудования. Товар перемещается на большие расстояния, а запасы накапливаются на стеллажах и тележках. В цельной модели, ориентированной на конкретный продукт, поток деталей становится намного проще.

Но автономное программирование, системы быстрой смены инструмента и другие инновации в производственном оборудовании с ЧПУ сокращают время настройки и позволяют уменьшить размер партии. Программное обеспечение для динамического раскроя позволяет размещать на одном листе различные детали из одного и того же материала и калибра.

Это позволяет удовлетворять ежедневные потребности в штамповке или резке, повышая выход материала и уменьшая размер партии. Все это делает производство с ЧПУ хорошо подходящим для операций с малым и средним объемом и большим ассортиментом продукции. Но эти операции по-прежнему требуют обработки материалов между операциями и, по крайней мере, некоторого времени ожидания в очереди в небольшом буфере незавершенного производства, чтобы справиться с неизбежными изменчивость операции с большим ассортиментом продукции.

Эта схема идеально подходит для небольших заказов, особенно тех, которые вы больше никогда не увидите. Но как насчет заказов, которые клиент требует постоянно? Если есть достаточный объем, вы можете построить инструмент и запустить его на штамповочном прессе. Или вы можете обработать работу с помощью производственного оборудования. Но оба эти варианта по-прежнему требуют настройки, потому что машина остается общей.

ресурс. По сути, установка управляет серийным производством. Если вы исключите наладку, вы сможете производить только необходимые детали и тогда, когда они требуются, и исключить потери, связанные с перепроизводством.

Если вы исключите наладку, вы сможете производить только необходимые детали и тогда, когда они требуются, и исключить потери, связанные с перепроизводством.

Как выбрать правильный размер

Оборудование правильного размера состоит из механизмов и инструментов, предназначенных для производства в течение времени такта. В большинстве случаев это позволяет машине быть намного меньше, чем при традиционных подходах. Меньшая занимаемая площадь позволяет перемещать оборудование ближе друг к другу и ближе к точке, где нужны детали, сокращая расстояние перемещения деталей, что, в свою очередь, уменьшает не добавляющую ценности стоимость. деятельность по обработке материалов.

Время цикла, которое соответствует скорости потребительского спроса, часто довольно медленное. Более медленное время цикла позволяет уменьшить размеры приводов, насосов и других компонентов, уменьшая размер и стоимость оборудования, а также снижая потребление энергии (см. 9).0009 Рисунок 2 ).

Машина подходящего размера часто предназначена для автоматической разгрузки. Это позволяет отделить функции станка от оператора, что освобождает его для выполнения других действий, пока станок обрабатывает деталь.

Оператор помещает сырье в машину, нажимает кнопку запуска и берет готовую деталь из выходного лотка, пока машина работает. Затем он выполняет другие задачи, такие как загрузка других машин нужного размера, пока машина работает. Когда оператор возвращается, он видит готовую деталь в выходном лотке. Это устраняет напрасный труд в ожидании цикла машины и позволяет машина работает со скоростью, которая более точно соответствует потребительскому спросу.

Производство, ориентированное на продукт

Система бережливого производства ориентирована на продукт. Оборудование размещается в ячейках, предназначенных для производства конкретного продукта или семейства сопутствующих товаров. Это создает обтекаемый поток. Вытягивающие системы можно легко создавать, а управление цехом становится простым и наглядным.

Для изготовления большинства деталей требуется несколько производственных операций. При проектировании ячейки бережливого производства сначала вы создаете трансформационную диаграмму или диаграмму, показывающую этапы создания добавленной стоимости, необходимые для производства детали. Затем вы разрабатываете инструменты и оборудование для выполнения каждого шага.

Электронные датчики могут использоваться в инструментах и оборудовании для защиты от ошибок на каждом этапе производства, повышения качества и предотвращения брака. Конфигурация нескольких единиц оборудования нужного размера в U-образной ячейке сокращает количество поездок оператора, особенно когда он управляет несколькими машинами. По мере колебаний спроса операторы могут добавляться или удаляться из производственной ячейки, регулируя ежедневную производительность в соответствии с требованиями заказчика. соответствовать реальному потребительскому спросу.

Рисунок 2: Эта машина пробивает отверстия в кухонной посуде. Пресс наклонен назад на 20 градусов, что позволяет ему использовать гравитацию, чтобы удерживать противень на месте. Машинные циклы соответствуют времени такта.

Пресс наклонен назад на 20 градусов, что позволяет ему использовать гравитацию, чтобы удерживать противень на месте. Машинные циклы соответствуют времени такта.

Гибридный подход

Оборудование подходящего размера можно использовать с традиционными производственными стратегиями для устранения отходов. Например, предположим, что у вас есть деталь, изготовленная на традиционном прогрессивном штампе с рулонной подачей. Деталь легко настраивается, а это означает, что вам нужно изготавливать различные штампы и часто их менять.

Вы можете работать над тем, чтобы сократить эти замены штампов, но что, если эти замены не нужны с самого начала? Что, если линия прогрессивных штампов производит только один общий базовый компонент, к которому вы прикрепляете различные конфигурируемые компоненты? В этом случае машинные ячейки нужного размера могут подавать эти настраиваемые компоненты по мере необходимости, все в определенное время такта. Это не только уменьшает или устраняет

переналадки на прессе с поступательным штампом, это также значительно упрощает управление несколькими конфигурациями деталей в цехе.

Представьте себе ячейки оборудования нужного размера как притоки, впадающие в реку главной производственной линии. Но вместо того, чтобы поступать на линию вверх по течению, все настраиваемые функции могут поступать на основную линию в самом конце — например, непосредственно перед нанесением порошкового покрытия. Это значительно упрощает поток деталей, потому что вам нужно управлять только одним общим базовым компонентом на протяжении большей части процесса. магазин.

Чтобы соединить и собрать изделие, рабочие обычно берут составные части из корзин и контейнеров. Эти детали обычно требуют складирования на стеллажах либо в отдельной зоне завода, либо вообще на другом объекте. В некоторых случаях, однако, оборудование подходящего размера может производить деталь рядом или даже внутри сборочной линии или сварочной камеры. Изобразите подходящие по размеру детали для подачи ячеек машины.

непосредственно сборщику на основной производственной линии. Сборщик работает в соответствии с временем такта — скажем, собирает деталь каждые 45 секунд — и машина подходящего размера делает то же самое, подавая детали рабочему в это конкретное время такта.

Если загрузка машины нужного размера не займет много времени, один рабочий может загрузить деталь из листового металла для формовки в ячейку нужного размера, нажать кнопку, снять готовую деталь с конца машины нужного размера. клеточной линии, а затем собрать готовую деталь в более крупную сборку на основной производственной линии. Затем он загружает другую часть в ячейку нужного размера, и цикл начинается снова.

Эффективная рыбалка

Машина и инструменты в Рисунок 3 производят рыболовные приманки, хотя эта концепция может применяться для производства многих различных компонентов. Эта машина представляет собой 15-тонный гидравлический пресс с площадью основания 20 на 22 дюйма. Он приводится в движение однофазным электродвигателем мощностью 2 л.с., напряжением 120 вольт. Внутри пресса находится 5-ступенчатая прогрессивная матрица. Оператор подает отрезанные металлические полосы в пресс-форму и

нажимает на педаль, чтобы циклировать пресс. Готовая деталь падает на рампу и скользит в выходной лоток, расположенный в передней части пресса.

Для этой детали пресс выполняет цикл примерно за 5 секунд, хотя оператор тратит всего пару секунд, чтобы запустить цикл и взять готовую деталь из выходного лотка. Датчик приближения обеспечивает правильное расположение полосы, а зеленый свет загорается, чтобы сообщить оператору, что полоса расположена правильно, прежде чем позволить машине начать цикл. Машина стоит на роликах, поэтому можно перемещать и перенастраивать по мере необходимости, а высота машины регулируется для разных операторов.

При наличии оборудования подходящего размера инструменты предназначены для производства со скоростью, соответствующей потребительскому спросу. Меньшие инвестиции в инструмент снижают финансовый риск. Многие потребительские рынки в настоящее время часто требуют новых конструкций продуктов, поэтому жизненные циклы продуктов в последние годы резко сократились. Чтобы удовлетворить эту потребность, штамповщики могут переоборудовать оборудование нужного размера, поскольку продукты устаревают и заменяются новыми. конструкции.

конструкции.

В поисках оптимального места

С точки зрения времени такта, есть оптимальное место для оборудования подходящего размера. Если время такта очень короткое, непропорционально большое количество времени расходуется на передачу детали на следующую операцию, поэтому лучше использовать традиционную прогрессивную головку с рулонной подачей. И наоборот, если время такта очень велико, объем производства может оказаться недостаточным, чтобы оправдать стоимость оборудования подходящего размера. и оснастка. В этом случае лучшим выбором может быть традиционное изготовление с применением мягких инструментов. Кроме того, детали, требующие большого тоннажа, также могут лучше подходить для традиционных методов штамповки.

Рисунок 3: Эта машина подходящего размера предназначена для производства рыболовных приманок, хотя эта концепция может применяться для производства различных компонентов.

Но для многих деталей можно использовать оборудование подходящего размера. Инновационные стратегии, направленные на устранение отходов в производственном процессе, требуют свежих идей. Часто приходится делать что-то нестандартным образом. Использование кросс-функциональной команды, мозговой штурм и эксперименты — отличные способы разработать стратегии правильного выбора оборудования.

Инновационные стратегии, направленные на устранение отходов в производственном процессе, требуют свежих идей. Часто приходится делать что-то нестандартным образом. Использование кросс-функциональной команды, мозговой штурм и эксперименты — отличные способы разработать стратегии правильного выбора оборудования.

Это не гонки на скорость. Цель состоит не в том, чтобы максимизировать скорость резки или формовки, а просто в том, чтобы соответствовать времени такта. Машина может работать в медленном темпе, но все, что ей действительно нужно делать, — это производить со скоростью, отвечающей требованиям клиентов, при условии, что оператор может выполнять другие задачи, пока машина работает. Все, что выше и выше этого, по сути является отходами.

Четыре шага для расчета себестоимости изделий из листового металла

На современных конкурентных рынках понимание структуры затрат на продукцию необходимо для улучшения процесса, а также для правильной стратегии ценообразования.

Производственный цикл изделия из листового металла включает несколько этапов от сырья до готового к отгрузке изделия, которые включают: резка , профилирование , гибка , сварка , штамповка , лазерная резка , сборка возможных аксессуаров , покраска и упаковка .

Мои предыдущие статьи были посвящены:

- Пониманию доли брака, создаваемой различными процессами резки

- Как рассчитать почасовую стоимость и тариф системы производства листового металла

- Как рассчитать производительность и эффективность системы производства листового металла

Мы видели, как некоторые из этих параметров, например Эффективность машины или ее Почасовая стоимость , зависят от ряда оценок и стратегических решений, которые должен принять предприниматель. Мы всегда должны помнить, что все эти решения повлияют на результат расчета.

Здесь я воспользуюсь некоторыми концепциями и идеями, изложенными в этих статьях, и предложу метод оценки стоимости производства одного изделия из листового металла и полной партии.

Dallan разрабатывает эффективные технологии и машины для улучшения производственного цикла и снижения производственных затрат. Это возможно благодаря оптимизации использования сырья (до 100%) и снижению затрат на техническое обслуживание.

Откройте для себя все технологии и производственные системы Dallan:

Шаг первый: разделение производственного цикла

Формулы, описанные в предыдущей статье, предназначены для расчета почасовой стоимости и эффективности одной машины или системы.

Поскольку производственные циклы могут сильно отличаться друг от друга и могут включать разные фазы, нам необходимо сократить производственный цикл до более простых процессов, как показано на рисунке ниже.

Таким образом, продукция Машины 1 становится входом Машины 2, сохраняя свою производственную стоимость, как если бы это было новое сырье.

Теперь можно сосредоточиться на одном из этих производственных циклов за раз. Начнем с машины 1.

Шаг второй: расчет стоимости сырья

Для производства одного продукта требуется один или несколько видов сырья.

Например, для автономного профилегибочного станка для стоек гипсокартона требуются рулоны оцинкованной стали. В случае полной системы с профилированием и упаковкой сырьем будут: металлические рулоны, ленты и деревянная плитка.

На этом этапе нам нужно рассчитать или оценить количество сырья, которое потребуется для производства одного продукта, включая отходы, образующиеся в процессе. В первой статье я показал, как Elleci может получить среднюю прибыль в размере 15,9% от затрат на сырье, переведя ряд изделий на более эффективные технологии.

Возьмем в качестве примера продукт F ам. арт. Изделие имеет размеры 415х685мм, толщину 1мм и изготовлено из листового металла размерами 1000х2100. Мы можем уместить 6 деталей в этом листе, с обрезком 19%. В данном случае надо учитывать, что количество сырья на одну штуку — это плита размерами 700х500мм, толщиной 1мм.

арт. Изделие имеет размеры 415х685мм, толщину 1мм и изготовлено из листового металла размерами 1000х2100. Мы можем уместить 6 деталей в этом листе, с обрезком 19%. В данном случае надо учитывать, что количество сырья на одну штуку — это плита размерами 700х500мм, толщиной 1мм.

Стоимость сырья за штуку определяется по следующей формуле:

8 кг/дм3 получаем:

СТОИМОСТЬ СЫРЬЯ = 7 * 5 * 0,01 * 7,8 * 0,7 = 1,91 евро процесс.

Шаг третий: добавление стоимости обработки

На этом этапе нам нужны следующие данные:

- Почасовая стоимость станка или системы, рассчитанная методом, показанным во второй статье. На этом этапе мы не будем учитывать накладные расходы.

- Производительность (время цикла) и Эффективность системы, рассчитанные в моей третьей статье.

Формула для расчета стоимости механической обработки выглядит следующим образом:

Например, при длительности цикла 12 секунд, КПД 80,5% и почасовой стоимости станка 77,3 евро получаем:

СТОИМОСТЬ ОБРАБОТКИ = 77,3 * 12 / 0,805 / 3600 = 0,32 Евро. 91 + 0,32 = 2,23 евро

91 + 0,32 = 2,23 евро

В этом случае стоимость механической обработки составляет всего 14% от общей стоимости продукта, а стоимость сырья составляет оставшиеся 86%. Эти проценты могут варьироваться, но ясно, что любая экономия сырья (с оптимизацией или устранением брака) может быть очень выгодной для общей стоимости производства.

На некоторых производствах нам может потребоваться изготовить определенный инструмент, который не всегда можно рассчитать как часть станка.

В этом случае я предпочитаю рассматривать завершение производства N деталей как часть инвестиций и использовать следующую формулу:

(Общие производственные затраты) = N*(Стоимость сырья) + N*(Почасовые затраты) )*(Время цикла на одну деталь) /(Эффективность) + Стоимость инструмента

Обратите внимание, что эта формула немного отличается от той, которую я предложил в статье о почасовой стоимости, так как время наладки уже учтено Эффективностью .

Dallan разрабатывает системы бережливого производства и высокоэффективные машины. Последняя инновация касается лазерной резки листового металла, применяемой для производства в рулонах. Многолетний опыт Dallan в области поточных производственных систем позволил нам разработать революционный станок для лазерной резки, который сочетает в себе гибкость и экономичность резки волоконным лазером с эффективностью и производительностью рулонного производства.

Последняя инновация касается лазерной резки листового металла, применяемой для производства в рулонах. Многолетний опыт Dallan в области поточных производственных систем позволил нам разработать революционный станок для лазерной резки, который сочетает в себе гибкость и экономичность резки волоконным лазером с эффективностью и производительностью рулонного производства.

УЗНАЙТЕ, КАК РАБОТАЕТ СИСТЕМА ЛАЗЕРНОЙ РЕЗКИ DALLAN

Шаг четвертый: повторение расчета для различных фаз производственного цикла

Теперь, когда мы рассчитали себестоимость производства от сырья до выпуска машины 1, мы можем повторить процедуру для других машин или фаз которые завершают производственный цикл.

Выпуск каждой машины покрывает затраты, связанные с предыдущими процессами, до тех пор, пока не будет достигнут конец линии и продукт не будет готов к доставке.

Правило 80/20, применяемое к структуре себестоимости продукции

Простая методология, показанная в этой статье, может привести к существенному пониманию структуры себестоимости продукции, а также помочь определить, как действовать для повышения прибыльности. продукта или продуктовой линейки.

продукта или продуктовой линейки.

В приведенном выше примере, когда стоимость сырья составляет 86 % от общей стоимости, становится ясно, что любой % экономии сырья (например, за счет снижения процента брака) приведет к пропорциональному сокращению общая стоимость продукта.

В производственном цикле, состоящем из нескольких фаз, можно будет понять, как каждая фаза влияет на общие производственные затраты, что позволит руководителю производства расставить приоритеты по улучшению процесса.

Будучи знатоком процессов обработки листового металла, компания Dallan сосредоточила свои разработки на высокоэффективных производственных системах и технологиях. Поточная философия с рулонной подачей обеспечивает высочайшую оптимизацию использования сырья, что означает меньше брака и больше прибыли, чем традиционные системы. Кроме того, инновационные и устойчивые технологии гарантируют снижение эксплуатационных расходов и затрат на техническое обслуживание.

ОТКРОЙТЕ ДЛЯ СЕБЯ 3 ПРЕИМУЩЕСТВА ПРОИЗВОДСТВА С РУЛОННЫМ ФОРМАТОМ

Важное примечание

используемые нами параметры являются результатом решения или оценки руководителя производства.

В дополнение к этому обратите внимание, что этот метод не учитывает логистические затраты, связанные с хранением и перемещением продукции с одной машины или процесса на другую. Если этот процесс выполняется вручную, эти затраты могут составлять важную часть общих затрат, и их должен оценивать руководитель производства. По этой причине линейное производство всегда предпочтительнее.

В любом случае, если логистика продуктов между двумя машинами автоматизирована и осуществляется, например, машиной или автоматическим складом, эту фазу можно рассматривать как другую фазу процесса, где автоматический склад представляет собой другую машину, характеризующуюся своей Почасовая стоимость и время цикла, которое является наибольшим из значений времени цикла машин, которые идут вверх и вниз по течению.

50″C. Удельная теплоемкость железа 450Дж/кг»C.

50″C. Удельная теплоемкость железа 450Дж/кг»C.

50″C. Удельная теплоемкость железа 450Дж/кг»C.

50″C. Удельная теплоемкость железа 450Дж/кг»C.

— М.: Физматлит, 1993.

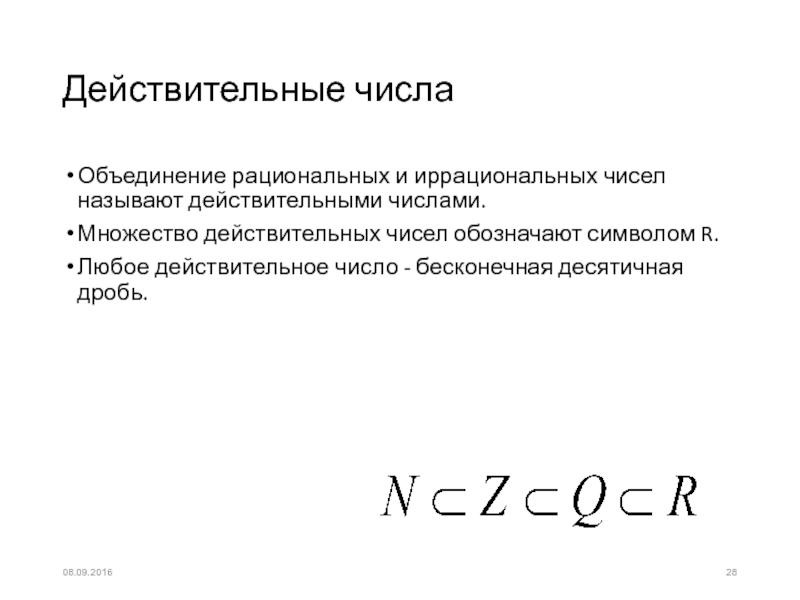

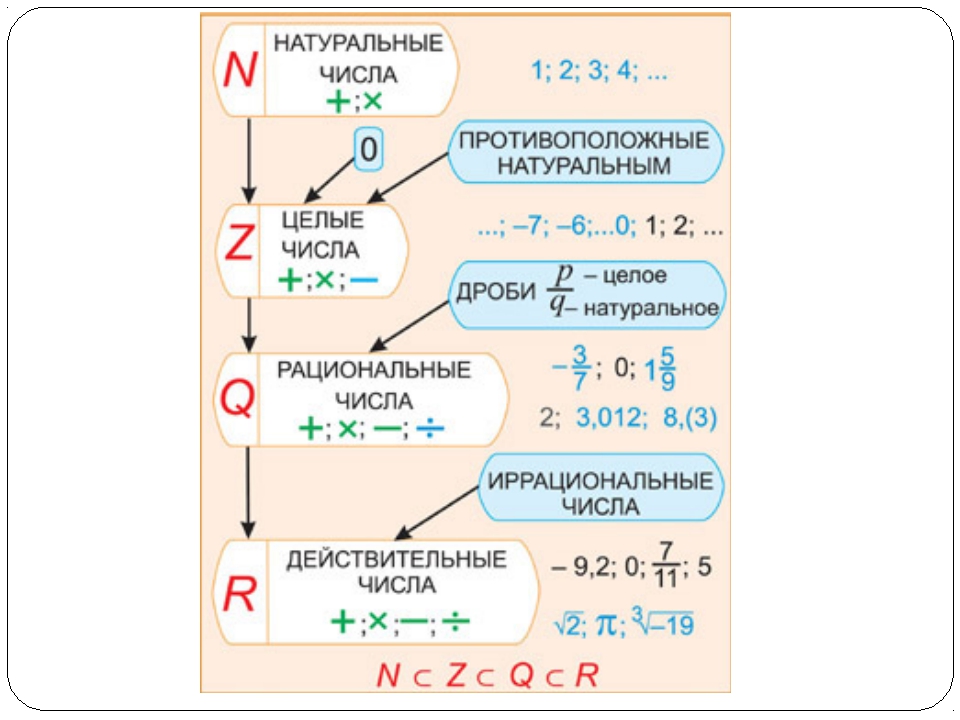

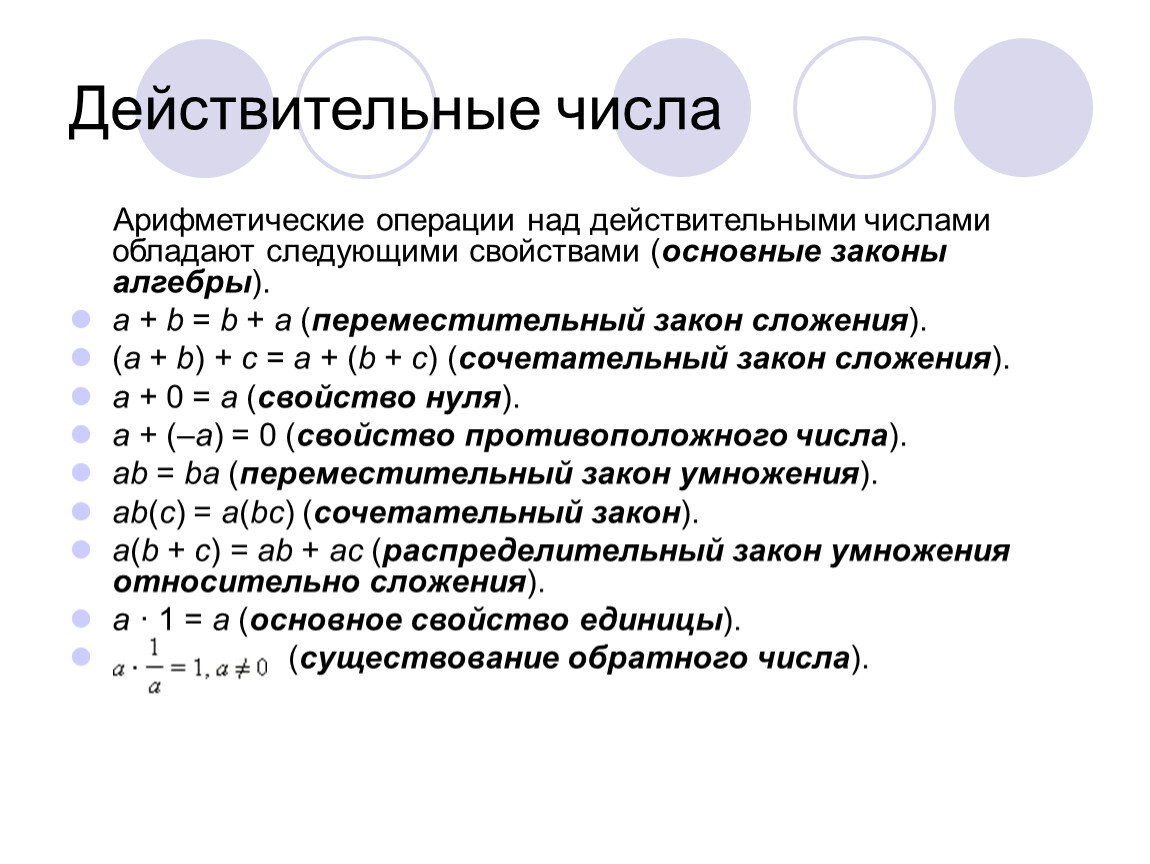

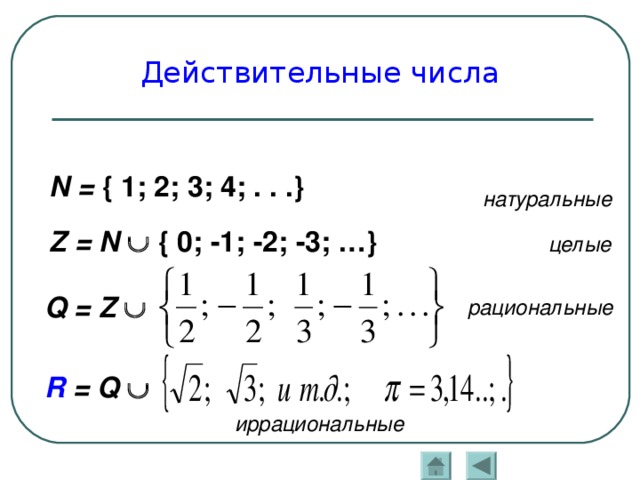

— М.: Физматлит, 1993. Множество действительных чисел обозначается через R.

Множество действительных чисел обозначается через R. Эти числа позволяют описывать значение непрерывно меняющейся величины без введения эталонного (единичного) значения этой величины.

Эти числа позволяют описывать значение непрерывно меняющейся величины без введения эталонного (единичного) значения этой величины.

Однако, если мы хотим использовать научный подход, мы можем обратиться к более конкретным вопросам, таким как происхождение определенных математических объектов, таких как множества, числа или функции, кто их изобрел, для какой цели они изначально использовались, их историческая эволюция. , как они усваиваются детьми и так далее. Таким образом, мы можем начать определять природу математики гораздо более конкретным способом, который открыт для научных исследований с использованием исторических исследований, психологии или даже неврологии.

Однако, если мы хотим использовать научный подход, мы можем обратиться к более конкретным вопросам, таким как происхождение определенных математических объектов, таких как множества, числа или функции, кто их изобрел, для какой цели они изначально использовались, их историческая эволюция. , как они усваиваются детьми и так далее. Таким образом, мы можем начать определять природу математики гораздо более конкретным способом, который открыт для научных исследований с использованием исторических исследований, психологии или даже неврологии. Кроме того, у него есть специфический мозговой субстрат, набор нейронных сетей, одинаково локализованных во всех нас и хранящих знания о числах и их отношениях. Короче говоря, восприятие чисел в нашем окружении так же важно для нас, как эхолокация для летучих мышей или пение птиц для певчих птиц.

Кроме того, у него есть специфический мозговой субстрат, набор нейронных сетей, одинаково локализованных во всех нас и хранящих знания о числах и их отношениях. Короче говоря, восприятие чисел в нашем окружении так же важно для нас, как эхолокация для летучих мышей или пение птиц для певчих птиц. Цвет — это атрибут, созданный областью V4 нашего мозга. Эта область вычисляет относительное количество света с различными длинами волн на нашей сетчатке и использует его для вычисления коэффициента отражения объектов (как они отражают падающий свет) в различных спектральных диапазонах. Это то, что мы называем цветом, но это чисто субъективное качество, созданное мозгом. Тем не менее, он очень полезен для распознавания объектов внешнего мира, потому что их цвет имеет тенденцию оставаться постоянным при различных условиях освещения, и, по-видимому, именно поэтому способность мозга к восприятию цвета развивалась таким образом.

Цвет — это атрибут, созданный областью V4 нашего мозга. Эта область вычисляет относительное количество света с различными длинами волн на нашей сетчатке и использует его для вычисления коэффициента отражения объектов (как они отражают падающий свет) в различных спектральных диапазонах. Это то, что мы называем цветом, но это чисто субъективное качество, созданное мозгом. Тем не менее, он очень полезен для распознавания объектов внешнего мира, потому что их цвет имеет тенденцию оставаться постоянным при различных условиях освещения, и, по-видимому, именно поэтому способность мозга к восприятию цвета развивалась таким образом. У животных эти механизмы весьма ограничены, как мы увидим ниже: они приблизительны, их представление становится все более грубым по мере увеличения числа, и в них задействованы лишь простейшие арифметические действия (сложение и вычитание). Нам, людям, также посчастливилось развить способности к языку и символической записи. Это позволило нам разработать точные мысленные представления для больших чисел, а также алгоритмы для точных вычислений. Я считаю, что математика или, по крайней мере, арифметика и теория чисел — это пирамида все более абстрактных умственных построений, основанных исключительно на (1) нашей способности к символической записи и (2) нашей невербальной способности представлять и понимать числовые величины.

У животных эти механизмы весьма ограничены, как мы увидим ниже: они приблизительны, их представление становится все более грубым по мере увеличения числа, и в них задействованы лишь простейшие арифметические действия (сложение и вычитание). Нам, людям, также посчастливилось развить способности к языку и символической записи. Это позволило нам разработать точные мысленные представления для больших чисел, а также алгоритмы для точных вычислений. Я считаю, что математика или, по крайней мере, арифметика и теория чисел — это пирамида все более абстрактных умственных построений, основанных исключительно на (1) нашей способности к символической записи и (2) нашей невербальной способности представлять и понимать числовые величины. «» Стива Пинкера). Как работает разум ). Например, кажется, что у нас есть предметно-ориентированные знания о животных, еде, людях, лицах, эмоциях и многом другом. В каждом случае — и число не является исключением — психологи демонстрируют существование предметно-ориентированной системы знаний, используя следующие четыре аргумента:

«» Стива Пинкера). Как работает разум ). Например, кажется, что у нас есть предметно-ориентированные знания о животных, еде, людях, лицах, эмоциях и многом другом. В каждом случае — и число не является исключением — психологи демонстрируют существование предметно-ориентированной системы знаний, используя следующие четыре аргумента:

Животные также обладают элементарными способностями к сложению и вычитанию. Эти основные способности встречаются в дикой природе, а не только у животных, обученных в лаборатории. Однако потребуются годы обучения, если кто-то хочет привить числовые символы шимпанзе. Таким образом, приблизительное манипулирование числом входит в нормальный репертуар многих видов, а точное символическое манипулирование числом — нет; это специфически человеческая способность или, по крайней мере, такая способность, которая достигает своего полного развития только у людей.

Животные также обладают элементарными способностями к сложению и вычитанию. Эти основные способности встречаются в дикой природе, а не только у животных, обученных в лаборатории. Однако потребуются годы обучения, если кто-то хочет привить числовые символы шимпанзе. Таким образом, приблизительное манипулирование числом входит в нормальный репертуар многих видов, а точное символическое манипулирование числом — нет; это специфически человеческая способность или, по крайней мере, такая способность, которая достигает своего полного развития только у людей. Vs 2 (и мы тоже делаем больше ошибок).

Vs 2 (и мы тоже делаем больше ошибок). Я призываю вас прочитать оригинальные отчеты, например Wynn, 1992, Nature , vol. 348, pp. 749-750 (вы будете поражены уровнем детализации и экспериментального контроля, которым подвергаются такие эксперименты).

Я призываю вас прочитать оригинальные отчеты, например Wynn, 1992, Nature , vol. 348, pp. 749-750 (вы будете поражены уровнем детализации и экспериментального контроля, которым подвергаются такие эксперименты). Другие, однако, указывают на подлинную потерю чувства числа. Поражения левой нижней теменной доли могут привести к тому, что пациент сможет читать и писать арабские цифры под диктовку, не понимая их. Один из наших пациентов не мог сделать 3 минус 1 или решить, какое число находится между 2 и 4! Однако у него не было проблем с тем, чтобы сказать нам, какой месяц приходится на период между февралем и апрелем, или какой день был незадолго до среды. Таким образом, дефицит был полностью ограничен цифрами. Место поражения, которое приводит к такому дефициту числа, хорошо воспроизводимо во всех культурах по всему миру.

Другие, однако, указывают на подлинную потерю чувства числа. Поражения левой нижней теменной доли могут привести к тому, что пациент сможет читать и писать арабские цифры под диктовку, не понимая их. Один из наших пациентов не мог сделать 3 минус 1 или решить, какое число находится между 2 и 4! Однако у него не было проблем с тем, чтобы сказать нам, какой месяц приходится на период между февралем и апрелем, или какой день был незадолго до среды. Таким образом, дефицит был полностью ограничен цифрами. Место поражения, которое приводит к такому дефициту числа, хорошо воспроизводимо во всех культурах по всему миру. Электрические записи также говорят нам, что эта область активна во время таких операций, как умножение или сравнение, и что она активируется примерно через 200 мс после представления цифры на экране. Есть даже записи одиночных нейронов в теменной доле человека (в особом случае пациентов с трудноизлечимой эпилепсией), которые показывают специфическое увеличение активности во время вычислений.

Электрические записи также говорят нам, что эта область активна во время таких операций, как умножение или сравнение, и что она активируется примерно через 200 мс после представления цифры на экране. Есть даже записи одиночных нейронов в теменной доле человека (в особом случае пациентов с трудноизлечимой эпилепсией), которые показывают специфическое увеличение активности во время вычислений. Например, китайские дети имеют преимущество в обучении счету просто потому, что их числовой синтаксис намного проще. Тогда как мы говорим «семнадцать, восемнадцать, девятнадцать, двадцать, двадцать один и т. д.», они говорят гораздо проще: «десять-семь, десять-восемь, десять-девять, два-десять, два-десять-один и т. д.». .»; следовательно, им приходится учить меньше слов и более простой синтаксис. Факты показывают, что большая простота их числовых слов ускоряет изучение последовательности счета примерно на один год! Но, спешу заметить, лучше организованы азиатские классы, как показал психолог Калифорнийского университета в Лос-Анджелесе Джим Стиглер. По мере того, как дети переходят к высшей математике, имеются убедительные доказательства того, что переход от приближения к обучению точному счету очень труден для детей и весьма утомителен даже для мозга взрослого, и что стратегии и образование имеют решающее значение.

Например, китайские дети имеют преимущество в обучении счету просто потому, что их числовой синтаксис намного проще. Тогда как мы говорим «семнадцать, восемнадцать, девятнадцать, двадцать, двадцать один и т. д.», они говорят гораздо проще: «десять-семь, десять-восемь, десять-девять, два-десять, два-десять-один и т. д.». .»; следовательно, им приходится учить меньше слов и более простой синтаксис. Факты показывают, что большая простота их числовых слов ускоряет изучение последовательности счета примерно на один год! Но, спешу заметить, лучше организованы азиатские классы, как показал психолог Калифорнийского университета в Лос-Анджелесе Джим Стиглер. По мере того, как дети переходят к высшей математике, имеются убедительные доказательства того, что переход от приближения к обучению точному счету очень труден для детей и весьма утомителен даже для мозга взрослого, и что стратегии и образование имеют решающее значение. К сожалению, умение считать может быть нашим нормальным человеческим состоянием, и нам требуются значительные усилия, чтобы научиться считать. В самом деле, многое можно объяснить в отношении неудач некоторых детей в школе и необычайных успехов некоторых идиотов-ученых в вычислениях, если обратиться к различиям в размере инвестиций и в эмоциональном состоянии, в котором они находятся, когда изучают математику. . Рассмотрев большую часть доказательств врожденных различий в математических способностях, включая гендерные различия, я не верю, что большая часть наших индивидуальных различий в математике является результатом врожденных различий в «талантах». Образование — это ключ, а положительный эффект — двигатель успеха в математике.

К сожалению, умение считать может быть нашим нормальным человеческим состоянием, и нам требуются значительные усилия, чтобы научиться считать. В самом деле, многое можно объяснить в отношении неудач некоторых детей в школе и необычайных успехов некоторых идиотов-ученых в вычислениях, если обратиться к различиям в размере инвестиций и в эмоциональном состоянии, в котором они находятся, когда изучают математику. . Рассмотрев большую часть доказательств врожденных различий в математических способностях, включая гендерные различия, я не верю, что большая часть наших индивидуальных различий в математике является результатом врожденных различий в «талантах». Образование — это ключ, а положительный эффект — двигатель успеха в математике. Что бы ни изменилось в их взрослом мозгу, это результат успешного обучения, стратегии и запоминания. Действительно, все их подвиги, от извлечения корня до умножения многозначных чисел, можно объяснить простыми трюками, которым может научиться любой человеческий мозг, если он захочет приложить усилия.

Что бы ни изменилось в их взрослом мозгу, это результат успешного обучения, стратегии и запоминания. Действительно, все их подвиги, от извлечения корня до умножения многозначных чисел, можно объяснить простыми трюками, которым может научиться любой человеческий мозг, если он захочет приложить усилия. Работая десятилетиями с числами, Рамануджан, очевидно, запомнил множество фактов, включая следующий список кубов:

Работая десятилетиями с числами, Рамануджан, очевидно, запомнил множество фактов, включая следующий список кубов: Мы все начинаем жизнь с очень похожим мозгом, все наделены элементарным чувством числа, которое имеет некоторую врожденную структуру, но также и степень пластичности, которая позволяет ему формироваться культурой.

Мы все начинаем жизнь с очень похожим мозгом, все наделены элементарным чувством числа, которое имеет некоторую врожденную структуру, но также и степень пластичности, которая позволяет ему формироваться культурой. д., укоренились в архитектуре нашего мозга в результате длительного эволюционного процесса. Эволюция включила в наш разум/мозг структуры, необходимые для выживания и, следовательно, для достоверного восприятия внешнего мира. В том масштабе, в котором мы живем, число необходимо, потому что мы живем в мире, состоящем из подвижных, исчисляемых объектов. Все могло бы быть совсем иначе, если бы мы жили в чисто текучем мире или в атомном масштабе? и поэтому я согласен с некоторыми другими математиками, такими как Анри Пуанкаре, Макс Дельбрюк или Рубен Херш, в том, что они думают, что у других форм жизни могла быть математика, сильно отличающаяся от нашей.

д., укоренились в архитектуре нашего мозга в результате длительного эволюционного процесса. Эволюция включила в наш разум/мозг структуры, необходимые для выживания и, следовательно, для достоверного восприятия внешнего мира. В том масштабе, в котором мы живем, число необходимо, потому что мы живем в мире, состоящем из подвижных, исчисляемых объектов. Все могло бы быть совсем иначе, если бы мы жили в чисто текучем мире или в атомном масштабе? и поэтому я согласен с некоторыми другими математиками, такими как Анри Пуанкаре, Макс Дельбрюк или Рубен Херш, в том, что они думают, что у других форм жизни могла быть математика, сильно отличающаяся от нашей. Следовательно, многие из наших нынешних математических инструментов хорошо адаптированы к внешнему миру именно потому, что они были выбраны в зависимости от этого соответствия.

Следовательно, многие из наших нынешних математических инструментов хорошо адаптированы к внешнему миру именно потому, что они были выбраны в зависимости от этого соответствия. Я возражаю только против того, чтобы называть строение Вселенной «математическим». Мы разрабатываем математические модели мира, но это только модели, и они никогда не бывают полностью адекватными. Планеты не движутся по эллипсам — эллиптические траектории — хорошее, но далеко не идеальное приближение. Материя состоит не из атомов, электронов или кварков — все это хорошие модели (действительно, очень хорошие), но такие, которые когда-нибудь обязательно потребуют пересмотра. Многие концептуальные трудности можно было бы прояснить, если бы математики и физики-теоретики уделяли больше внимания основному различию между моделью и реальностью, концепции, знакомой биологам.

Я возражаю только против того, чтобы называть строение Вселенной «математическим». Мы разрабатываем математические модели мира, но это только модели, и они никогда не бывают полностью адекватными. Планеты не движутся по эллипсам — эллиптические траектории — хорошее, но далеко не идеальное приближение. Материя состоит не из атомов, электронов или кварков — все это хорошие модели (действительно, очень хорошие), но такие, которые когда-нибудь обязательно потребуют пересмотра. Многие концептуальные трудности можно было бы прояснить, если бы математики и физики-теоретики уделяли больше внимания основному различию между моделью и реальностью, концепции, знакомой биологам.

Прочные числовые линии включают 12 интерактивных числовых линий, которые помогают учащимся лучше понимать числа и осваивать первые математические навыки. когда они перескакивают свои лягушки с одного числа на другое. Они идеально подходят для студенческих парт для индивидуального обучения или для работы в небольших группах, чтобы практиковать порядок чисел, сложение, вычитание и пропуск счета двойками, пятерками и десятками. В руководство «Really Good Stuff Activity Guide» включены интерактивные занятия в классе и вспомогательные воспроизводимые материалы.

Прочные числовые линии включают 12 интерактивных числовых линий, которые помогают учащимся лучше понимать числа и осваивать первые математические навыки. когда они перескакивают свои лягушки с одного числа на другое. Они идеально подходят для студенческих парт для индивидуального обучения или для работы в небольших группах, чтобы практиковать порядок чисел, сложение, вычитание и пропуск счета двойками, пятерками и десятками. В руководство «Really Good Stuff Activity Guide» включены интерактивные занятия в классе и вспомогательные воспроизводимые материалы. -ПРАКТИКА НА ЛИНИЯХ: дайте своим учащимся новый увлекательный практический способ отработать свои навыки числовых линий с помощью практических числовых линий, которые станут любимым занятием в классе во время занятий по математике и в свободное время!

-ПРАКТИКА НА ЛИНИЯХ: дайте своим учащимся новый увлекательный практический способ отработать свои навыки числовых линий с помощью практических числовых линий, которые станут любимым занятием в классе во время занятий по математике и в свободное время! Отслеживание этих изменений требует постоянного опыта, и у нас есть инструмент для управления этими стандартами, поэтому вы можете доверять нам как лидеру в согласовании стандартов. Корреляции сделаны для всех государственных, национальных и общих базовых стандартов. Кроме того, у нас есть нормативы Head Start для детей младшего возраста. А совсем недавно мы добавили как национальные стандарты STEM, так и научные стандарты следующего поколения (NGSS).

Отслеживание этих изменений требует постоянного опыта, и у нас есть инструмент для управления этими стандартами, поэтому вы можете доверять нам как лидеру в согласовании стандартов. Корреляции сделаны для всех государственных, национальных и общих базовых стандартов. Кроме того, у нас есть нормативы Head Start для детей младшего возраста. А совсем недавно мы добавили как национальные стандарты STEM, так и научные стандарты следующего поколения (NGSS). когда они перескакивают свои лягушки с одного числа на другое. Они идеально подходят для студенческих парт для индивидуального обучения или для работы в небольших группах, чтобы практиковать порядок чисел, сложение, вычитание и пропуск счета двойками, пятерками и десятками. В руководство «Really Good Stuff Activity Guide» включены интерактивные занятия в классе и вспомогательные воспроизводимые материалы.

когда они перескакивают свои лягушки с одного числа на другое. Они идеально подходят для студенческих парт для индивидуального обучения или для работы в небольших группах, чтобы практиковать порядок чисел, сложение, вычитание и пропуск счета двойками, пятерками и десятками. В руководство «Really Good Stuff Activity Guide» включены интерактивные занятия в классе и вспомогательные воспроизводимые материалы. Вы можете чувствовать себя хорошо, зная, что они предназначены для работы с вашей учебной программой!

Вы можете чувствовать себя хорошо, зная, что они предназначены для работы с вашей учебной программой!

Вы можете чувствовать себя хорошо, зная, что они предназначены для работы с вашей учебной программой!

Вы можете чувствовать себя хорошо, зная, что они предназначены для работы с вашей учебной программой! Найдите продукты, которые соответствуют нужным вам стандартам. Начните поиск, выбрав штат, класс и предметную область ниже.

Найдите продукты, которые соответствуют нужным вам стандартам. Начните поиск, выбрав штат, класс и предметную область ниже. Максимальная экономия $500. Используйте промокод SHIP39 на кассе. Бесплатная доставка распространяется только на стандартную наземную доставку в пределах 48 континентальных штатов США. Товары со значком грузовика на странице товара не допускаются. Не действует на предыдущие заказы. Можно комбинировать с другими избранными купонами или акциями. Действительно только при минимальном заказе на сумму 39 долларов США, после применения других скидок и рекламных акций, а также без учета налогов и стоимости доставки. Предложение заканчивается 31.05.20.

Максимальная экономия $500. Используйте промокод SHIP39 на кассе. Бесплатная доставка распространяется только на стандартную наземную доставку в пределах 48 континентальных штатов США. Товары со значком грузовика на странице товара не допускаются. Не действует на предыдущие заказы. Можно комбинировать с другими избранными купонами или акциями. Действительно только при минимальном заказе на сумму 39 долларов США, после применения других скидок и рекламных акций, а также без учета налогов и стоимости доставки. Предложение заканчивается 31.05.20.

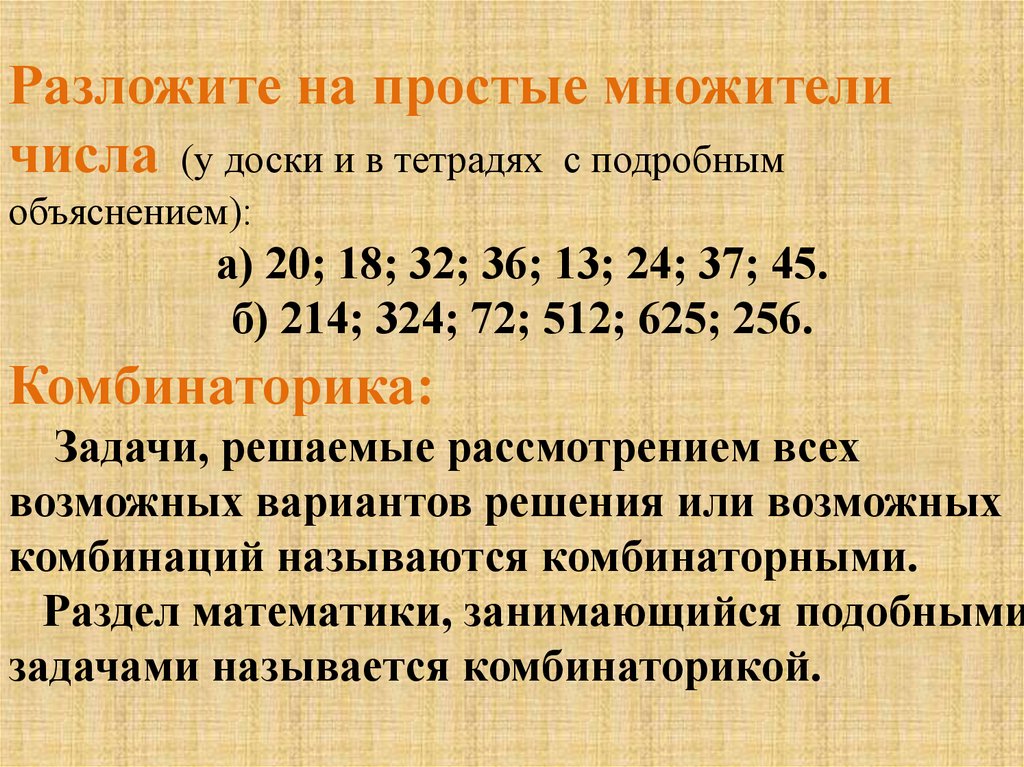

Например, он может помочь узнать какие простые множители у числа 700? Выберите начальное число (например ‘700’). После чего нажмите кнопку ‘Посчитать’.

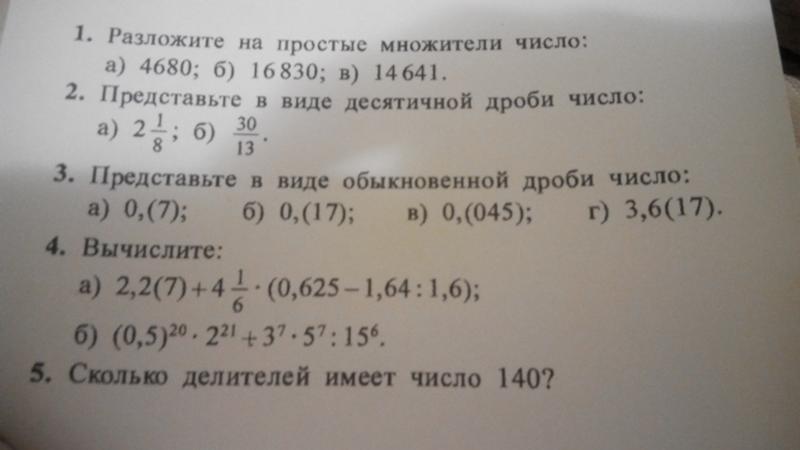

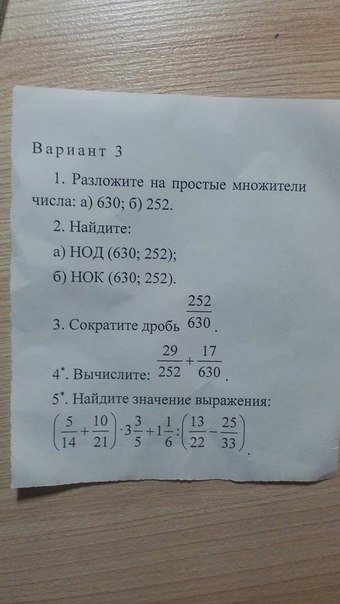

Например, он может помочь узнать какие простые множители у числа 700? Выберите начальное число (например ‘700’). После чего нажмите кнопку ‘Посчитать’. Контрольная работа по математике 6 класс с ответами. Цитаты из пособия «Контрольно-измерительные материалы по математике 6 класс» (составитель вопросов — Л.П.Попова, издательство ВАКО) использованы в учебных целях. Контрольные работы составлены по УМК Виленкин и др. Ответы на контрольные работы адресованы родителям, которые смогут проконтролировать правильность выполнения задания.

Контрольная работа по математике 6 класс с ответами. Цитаты из пособия «Контрольно-измерительные материалы по математике 6 класс» (составитель вопросов — Л.П.Попова, издательство ВАКО) использованы в учебных целях. Контрольные работы составлены по УМК Виленкин и др. Ответы на контрольные работы адресованы родителям, которые смогут проконтролировать правильность выполнения задания.

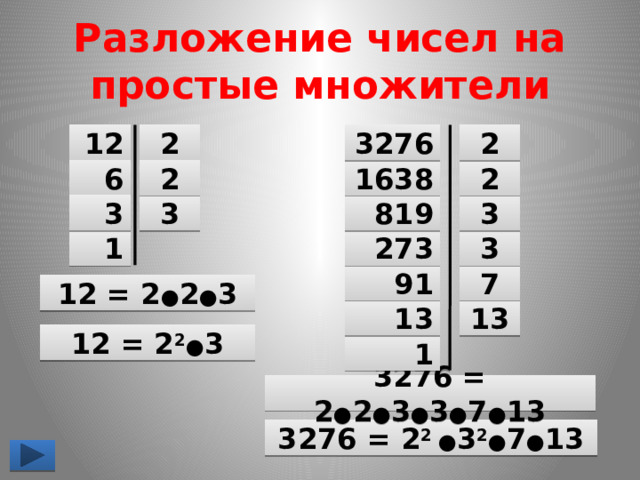

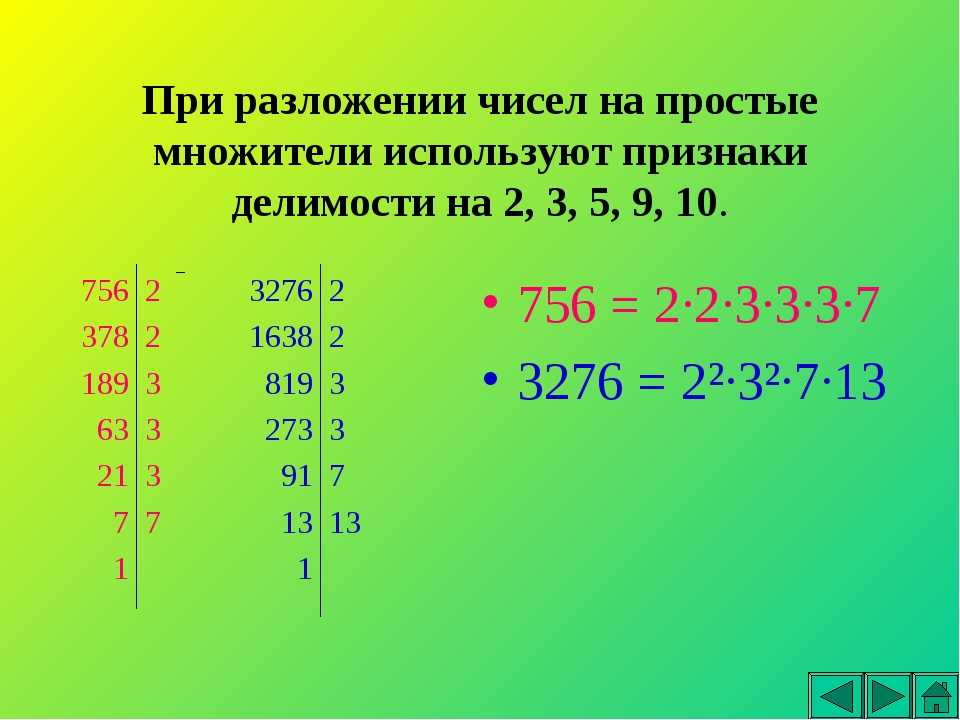

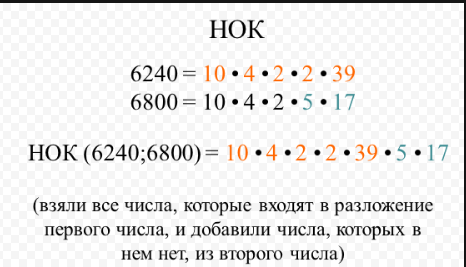

700 = 2*2*5*5*7, 8316 = 2*2*3*3*3*7*11.

700 = 2*2*5*5*7, 8316 = 2*2*3*3*3*7*11.

В конце концов мы останавливаемся, если следующего простого множителя не существует или когда мы не можем дальше делить.

В конце концов мы останавливаемся, если следующего простого множителя не существует или когда мы не можем дальше делить.

, 538.

, 538.

Я.

Я. (Подробнее…)

(Подробнее…)

Сравните отрезки:

Сравните отрезки:

Я здесь не для того, чтобы плюнуть на твою нямку или рассказать тебе что-то, что ты уже знаешь.

Я здесь не для того, чтобы плюнуть на твою нямку или рассказать тебе что-то, что ты уже знаешь. Затем налейте (да, налейте! Не швырните!) немного в миску и сверху положите ваши любимые фрукты. Кусочки овса, как утки, садятся на твердую каменную поверхность, как утки на замерзшее озеро. Но вы поймете, что сделали что-то правильно, когда ваши кусочки фруктов великолепно прильнут к каше.

Затем налейте (да, налейте! Не швырните!) немного в миску и сверху положите ваши любимые фрукты. Кусочки овса, как утки, садятся на твердую каменную поверхность, как утки на замерзшее озеро. Но вы поймете, что сделали что-то правильно, когда ваши кусочки фруктов великолепно прильнут к каше. Но я буду иметь в виду и два других, так что вы должны знать различия:

Но я буду иметь в виду и два других, так что вы должны знать различия: Но овсяные хлопья быстрого приготовления просто расплющивают до следующей степени и обычно немного разбивают на более мелкие крошки. Эти овсяные хлопья настолько плоские, что их можно просто замочить в горячей воде, а не варить на медленном огне. Я не люблю их, и я действительно не знаю никого, кто любит, но они отлично подходят для пеших прогулок и занятого утра.

Но овсяные хлопья быстрого приготовления просто расплющивают до следующей степени и обычно немного разбивают на более мелкие крошки. Эти овсяные хлопья настолько плоские, что их можно просто замочить в горячей воде, а не варить на медленном огне. Я не люблю их, и я действительно не знаю никого, кто любит, но они отлично подходят для пеших прогулок и занятого утра. Но старомодные овсяные хлопья прекрасны сами по себе и лучше всего превращаются в бархатистую сливочную кашу. К сожалению, в большинстве рецептов используется слишком мало жидкости, чтобы создать текстуру, примыкающую к стальному порезу. Это приводит к скучному gloop. Лучше не пытаться заставить ваш старомодный овес вести себя как стальной овес.

Но старомодные овсяные хлопья прекрасны сами по себе и лучше всего превращаются в бархатистую сливочную кашу. К сожалению, в большинстве рецептов используется слишком мало жидкости, чтобы создать текстуру, примыкающую к стальному порезу. Это приводит к скучному gloop. Лучше не пытаться заставить ваш старомодный овес вести себя как стальной овес. Соблюдение соотношения ингредиентов на коробке с овсяными хлопьями приводит к самой липкой текстуре овсянки, которая затвердевает еще до того, как попадет в миску. Просто не хватает жидкости.

Соблюдение соотношения ингредиентов на коробке с овсяными хлопьями приводит к самой липкой текстуре овсянки, которая затвердевает еще до того, как попадет в миску. Просто не хватает жидкости. Я почти уверен, что сырость овсяных хлопьев быстрого приготовления является причиной того, что люди боятся добавлять больше жидкости в свои старомодные овсяные хлопья. Но это создает совершенно ложную дихотомию между водянистым/сырым овсом и мутным/жестким овсом. Есть кремовая альтернатива, которая ни на что не похожа.

Я почти уверен, что сырость овсяных хлопьев быстрого приготовления является причиной того, что люди боятся добавлять больше жидкости в свои старомодные овсяные хлопья. Но это создает совершенно ложную дихотомию между водянистым/сырым овсом и мутным/жестким овсом. Есть кремовая альтернатива, которая ни на что не похожа. В большинстве рецептов (включая коробочки с овсянкой) используется соотношение 1 часть овса на 2 части жидкости по объему, но я предпочитаю 1 часть овса на 4 части жидкости по объему (это примерно 1 часть овса на 9 частей).части жидкости по массе). Или, если вам не хочется заниматься математикой, просто следуйте рецепту в конце этого поста.

В большинстве рецептов (включая коробочки с овсянкой) используется соотношение 1 часть овса на 2 части жидкости по объему, но я предпочитаю 1 часть овса на 4 части жидкости по объему (это примерно 1 часть овса на 9 частей).части жидкости по массе). Или, если вам не хочется заниматься математикой, просто следуйте рецепту в конце этого поста. Так что будьте щедры с размером порции, если вы голодны. Он очень легкий, поэтому вы можете съесть большую миску, чем обычно, если хотите начать свой день с плотного завтрака.

Так что будьте щедры с размером порции, если вы голодны. Он очень легкий, поэтому вы можете съесть большую миску, чем обычно, если хотите начать свой день с плотного завтрака. Вы можете мацерировать практически любые фрукты (особенно персики, сливы, нектарины, другие ягоды и т. д.), посыпав их небольшим количеством сахара и дав соку настояться в холодильнике не менее 30 минут (лучше всего 24 часа). . Используйте сироп, который собирается умеренно (или щедро!) в качестве небольшого подсластителя.

Вы можете мацерировать практически любые фрукты (особенно персики, сливы, нектарины, другие ягоды и т. д.), посыпав их небольшим количеством сахара и дав соку настояться в холодильнике не менее 30 минут (лучше всего 24 часа). . Используйте сироп, который собирается умеренно (или щедро!) в качестве небольшого подсластителя. Как только она закипит, уменьшите огонь до среднего или средне-слабого и продолжайте варить около 15 минут, время от времени помешивая, пока жидкость не загустеет, а овсянка не станет мягкой. Сначала он будет водянистым, а в определенный момент заметно загустеет (например, пузырьки станут больше), оставаясь при этом очень текучим и кремообразным. Оставьте его открытым все время и будьте осторожны, чтобы он не пузырился.

Как только она закипит, уменьшите огонь до среднего или средне-слабого и продолжайте варить около 15 минут, время от времени помешивая, пока жидкость не загустеет, а овсянка не станет мягкой. Сначала он будет водянистым, а в определенный момент заметно загустеет (например, пузырьки станут больше), оставаясь при этом очень текучим и кремообразным. Оставьте его открытым все время и будьте осторожны, чтобы он не пузырился. Тара произнесла слова, и горшок сварил для них кашу. Тара прибежала домой с этим горшком и рассказала об этом матери.

Тара произнесла слова, и горшок сварил для них кашу. Тара прибежала домой с этим горшком и рассказала об этом матери.  Наш сегмент «Учимся дальше» отвечает на все вероятные вопросы, которые ребенок может задать из любопытства.

Наш сегмент «Учимся дальше» отвечает на все вероятные вопросы, которые ребенок может задать из любопытства.

к _____ _____ _____

к _____ _____ _____  я вернул ей деньги

на следующий день и поблагодарил ее за помощь.

я вернул ей деньги

на следующий день и поблагодарил ее за помощь.

ЗАДАЧИ СЕТЕВОГО ПЛАНИРОВАНИЯ: учебное пособие»,

ЗАДАЧИ СЕТЕВОГО ПЛАНИРОВАНИЯ: учебное пособие», ) 2018, ПРИКЛАДНАЯ МАТЕМАТИКА. ЗАДАЧИ СЕТЕВОГО ПЛАНИРОВАНИЯ: учебное пособие. Сер. 68 Профессиональное образование, 2-е изд. ред., Общество с ограниченной ответственностью «Издательство ЮРАЙТ», Москва.

) 2018, ПРИКЛАДНАЯ МАТЕМАТИКА. ЗАДАЧИ СЕТЕВОГО ПЛАНИРОВАНИЯ: учебное пособие. Сер. 68 Профессиональное образование, 2-е изд. ред., Общество с ограниченной ответственностью «Издательство ЮРАЙТ», Москва. Рассмотрены вопросы построения сетевого графика, отыскания критического пути, расчета резервов времени событий и работ. Издание снабжено вариантами индивидуальных заданий, охватывающие все разобранные виды задач, задачами, приложением и библиографическим списком.

Рассмотрены вопросы построения сетевого графика, отыскания критического пути, расчета резервов времени событий и работ. Издание снабжено вариантами индивидуальных заданий, охватывающие все разобранные виды задач, задачами, приложением и библиографическим списком. К. Крупской «Можно и нужно для задач брать примеры из окружающей жизни» и ученого математика Н. И. Лобачевского «Математике должно учить еще стой целью, чтобы познания здесь приобретаемые, были достаточными для обыкновенных потребностей жизни».

К. Крупской «Можно и нужно для задач брать примеры из окружающей жизни» и ученого математика Н. И. Лобачевского «Математике должно учить еще стой целью, чтобы познания здесь приобретаемые, были достаточными для обыкновенных потребностей жизни».

Нужно посчитать какую площадь нужно, чтобы поклеить комнату, если:высота стен 2.70 м, ширина(AВ и CD)-4 м, длина(АС и BD)-6 м, Sокна 2.1 м2, Sдвери-2,1 м2 ABCD

Нужно посчитать какую площадь нужно, чтобы поклеить комнату, если:высота стен 2.70 м, ширина(AВ и CD)-4 м, длина(АС и BD)-6 м, Sокна 2.1 м2, Sдвери-2,1 м2 ABCD Предоставляем работы учащихся.

Предоставляем работы учащихся. Найдём их площадь: S(a) = 4.2 * 2.6 = 10.9 м²S(a+c) = 2 * S(a) = 21.8 м²Сторона b = стороне d. Найдём их площадь: S(b) = 2.7 * 2.6 = 7.02 м²S(b+d) = 2 * S(b) = 14.04 м²S(окна) = 1.4 * 1.5 = 2.1 м²S(двери) = 0.9 * 2.1 = 1.89 м²ADBCA1 D1 B1 C1

Найдём их площадь: S(a) = 4.2 * 2.6 = 10.9 м²S(a+c) = 2 * S(a) = 21.8 м²Сторона b = стороне d. Найдём их площадь: S(b) = 2.7 * 2.6 = 7.02 м²S(b+d) = 2 * S(b) = 14.04 м²S(окна) = 1.4 * 1.5 = 2.1 м²S(двери) = 0.9 * 2.1 = 1.89 м²ADBCA1 D1 B1 C1 2

2 (По данным производителя) x1 рулон – 500 грн.x10 рулонов – 500 * 10 = 5000 грн.

(По данным производителя) x1 рулон – 500 грн.x10 рулонов – 500 * 10 = 5000 грн. Всего: 1000 г.

Всего: 1000 г. к. у нас вместо 4 картошин есть только две, а ветчины в 1.25 раза меньше, но не смотря на то что ветчины было в 1.25 раза меньше, нам пришлось уменьшить ингредиенты в два раза. Это всё для того чтобы соблюдать пропорции приготовления.

к. у нас вместо 4 картошин есть только две, а ветчины в 1.25 раза меньше, но не смотря на то что ветчины было в 1.25 раза меньше, нам пришлось уменьшить ингредиенты в два раза. Это всё для того чтобы соблюдать пропорции приготовления. Вычислите масштаб чертежа, если на нем длина сарафана будет равна 15см. Ответ: 1:5

Вычислите масштаб чертежа, если на нем длина сарафана будет равна 15см. Ответ: 1:5 «Образование не дает ростков в душе, если оно не проникает до значительной глубины» Древнегреческий философ Протагор из Абдеры (481 – 411г. до н.э.)

«Образование не дает ростков в душе, если оно не проникает до значительной глубины» Древнегреческий философ Протагор из Абдеры (481 – 411г. до н.э.) Но действительно ли тарифы настолько выгодные?Проблемный вопрос

Но действительно ли тарифы настолько выгодные?Проблемный вопрос Во всех профессиях нужна. Учителям, врачам и поварам. Бухгалтерам, певцам и продавцам. Всем математика важна. Царица всех наук она.

Во всех профессиях нужна. Учителям, врачам и поварам. Бухгалтерам, певцам и продавцам. Всем математика важна. Царица всех наук она.

д.

д.

be/Vb_GaXuB15c

be/Vb_GaXuB15c  be/eeGOUeX2keo

be/eeGOUeX2keo  Исключение. Равновесие твердых тел

Исключение. Равновесие твердых тел Исключение. Равновесие твердых тел

Исключение. Равновесие твердых тел

Развивают зрительное внимание и аналитические способности мозга.

Развивают зрительное внимание и аналитические способности мозга.

Придумай хитроумную стратегию! Прокачай внимательность, зрительную память, натренируй визуальное восприятие.

Придумай хитроумную стратегию! Прокачай внимательность, зрительную память, натренируй визуальное восприятие.

Подходит для тренировки распределенного внимания, умения выполнять много дел сразу. Учит находить выход в сложных ситуациях. У старшего поколения Пасьянс — профилактика возрастных изменений мозга.

Подходит для тренировки распределенного внимания, умения выполнять много дел сразу. Учит находить выход в сложных ситуациях. У старшего поколения Пасьянс — профилактика возрастных изменений мозга. Увеличит количество эндорфинов — это приводит к сокращению кровяного давления и повышает стрессоустойчивость.

Увеличит количество эндорфинов — это приводит к сокращению кровяного давления и повышает стрессоустойчивость. Учит мыслить творчески и стратегически, укрепляет нервную систему и оттачивает глазомер.

Учит мыслить творчески и стратегически, укрепляет нервную систему и оттачивает глазомер.

Для тех, кто помнит классику! Тренажер для прокачки кратковременной памяти и фокусированного внимания.

Для тех, кто помнит классику! Тренажер для прокачки кратковременной памяти и фокусированного внимания.

д.

д. Не было ни предупреждений, ничего, сразу блок на вход. Пожалуйста, верните мне доступ, я исправлю ситуацию, больше так не буду делать в вашем приложении. Очень уважаю!

Не было ни предупреждений, ничего, сразу блок на вход. Пожалуйста, верните мне доступ, я исправлю ситуацию, больше так не буду делать в вашем приложении. Очень уважаю! Подробнее

Подробнее Эта победа вывела американского гроссмейстера на новый уровень ясно сначала.

Эта победа вывела американского гроссмейстера на новый уровень ясно сначала. Оттуда игра превратилась в сложную перестрелку. Почти на полчаса раньше Фируджа решил попробовать динамичный блеф ходом 26…Bf4.

Оттуда игра превратилась в сложную перестрелку. Почти на полчаса раньше Фируджа решил попробовать динамичный блеф ходом 26…Bf4. Тем не менее, ферзевые и второстепенные окончания могут быть богаты идеями из-за их уникального сочетания тонкостей эндшпиля и динамических возможностей. Проницательной перестановкой своих фигур Каруана создал небольшой перевес, который начал постепенно увеличиваться.

Тем не менее, ферзевые и второстепенные окончания могут быть богаты идеями из-за их уникального сочетания тонкостей эндшпиля и динамических возможностей. Проницательной перестановкой своих фигур Каруана создал небольшой перевес, который начал постепенно увеличиваться. Гири проницательно ответил, прорвавшись по центру ходом 15…d5, прежде чем Вашье-Лаграв смог упрочить свою позицию. Французский гроссмейстер продолжал прессинговать, целясь в изолированную пешку а7 и выводя коня на форпост с5. Но Гири организовал свои фигуры в стройную активно-защитную схему, ограничивающую продвижение соперника.

Гири проницательно ответил, прорвавшись по центру ходом 15…d5, прежде чем Вашье-Лаграв смог упрочить свою позицию. Французский гроссмейстер продолжал прессинговать, целясь в изолированную пешку а7 и выводя коня на форпост с5. Но Гири организовал свои фигуры в стройную активно-защитную схему, ограничивающую продвижение соперника. ..b5!?, предотвратив с4 — основной способ белых создать давление на ферзевом фланге. Чемпион мира переключил передачу, чтобы подготовить прорыв е4 в центре, но проницательная центральная игра Дуды вскоре нейтрализовала его преимущество первого хода. Игроки обменялись на ровный одноцветный слоном эндшпиль и закончили с мирным результатом.

..b5!?, предотвратив с4 — основной способ белых создать давление на ферзевом фланге. Чемпион мира переключил передачу, чтобы подготовить прорыв е4 в центре, но проницательная центральная игра Дуды вскоре нейтрализовала его преимущество первого хода. Игроки обменялись на ровный одноцветный слоном эндшпиль и закончили с мирным результатом. h5!?, присоединяется к лидерам

h5!?, присоединяется к лидерам

🧘🏻♂️

🧘🏻♂️ Игроки дошли до эндшпиля с четным слоном и вскоре сыграли вничью.

Игроки дошли до эндшпиля с четным слоном и вскоре сыграли вничью. Когда соперники начали брать мои ладьи, знаете ли, мне пришлось изменить свою стратегию.

Когда соперники начали брать мои ладьи, знаете ли, мне пришлось изменить свою стратегию.

Vector Magic предлагает вам содержательные настройки, понятные не только для машины, но и для людей, и их можно легко изменить.

Vector Magic предлагает вам содержательные настройки, понятные не только для машины, но и для людей, и их можно легко изменить.

Если вам нужно конвертировать в EPS, всегда сначала пробуйте Vector Magic.

Если вам нужно конвертировать в EPS, всегда сначала пробуйте Vector Magic.

Верните контроль над своими изображениями!

Верните контроль над своими изображениями! Векторизация или трассировка — это процесс повторной отрисовки растрового изображения как векторного.

Векторизация или трассировка — это процесс повторной отрисовки растрового изображения как векторного. Также часто используются в Интернете для экономии трафика.

Также часто используются в Интернете для экономии трафика.

Ghostview может его очень хорошо читать, но не имеет возможности редактировать. Inkscape может только экспортировать его.

Ghostview может его очень хорошо читать, но не имеет возможности редактировать. Inkscape может только экспортировать его.

адрес?

адрес? odg

odg Спецификации первоначально были разработаны Sun Microsystems. OpenDocument формат поддерживает представление документа: один XML документ и как совокупность нескольких вложенных документов в пакете.

Спецификации первоначально были разработаны Sun Microsystems. OpenDocument формат поддерживает представление документа: один XML документ и как совокупность нескольких вложенных документов в пакете. pdf

pdf Он не кодирует информацию, относящуюся к программному обеспечению, аппаратному обеспечению или операционной системе, используемой для создания или просмотра документа.

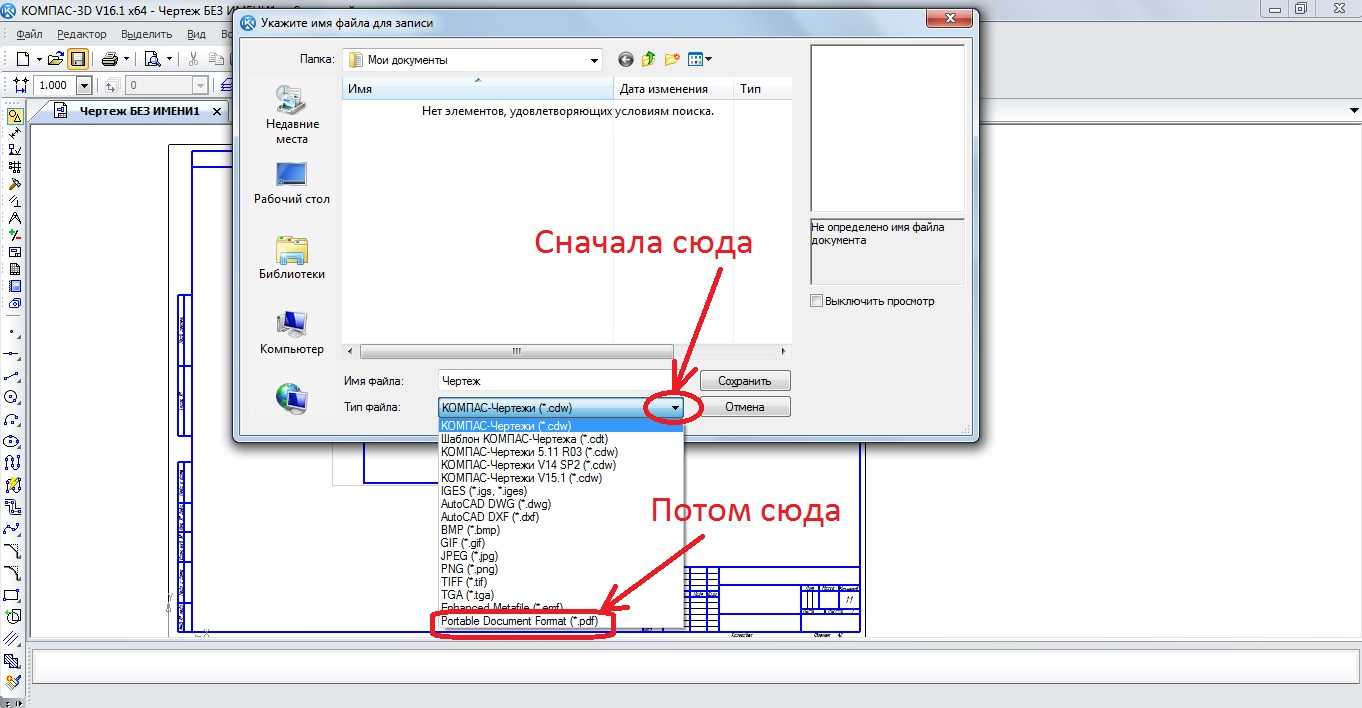

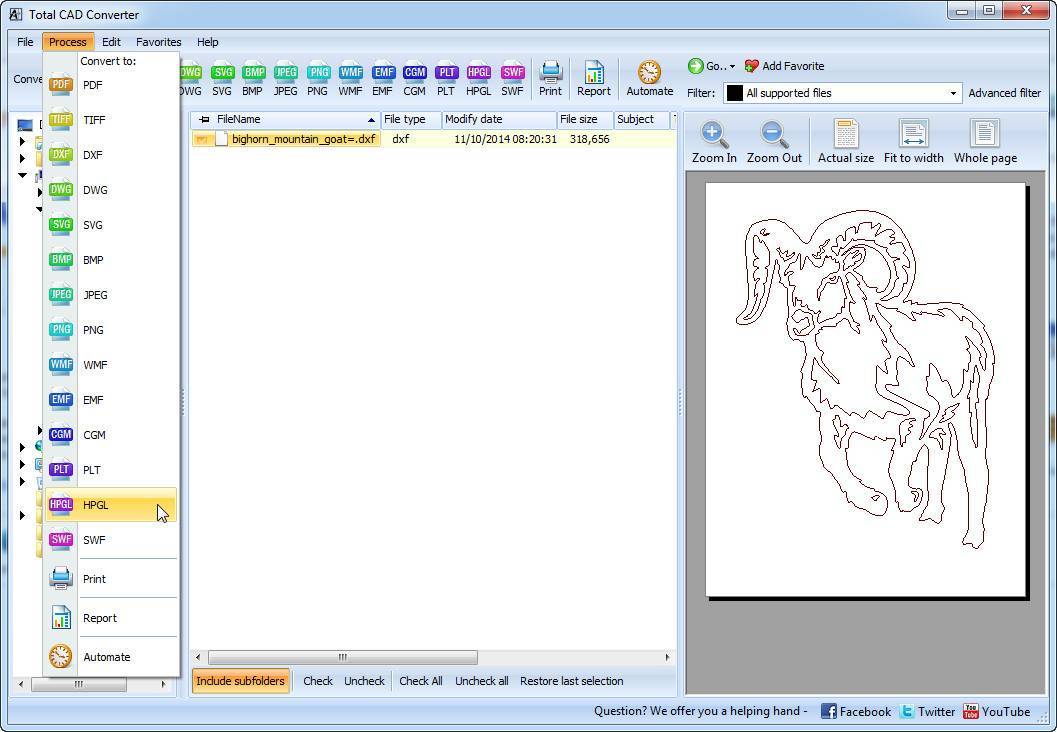

Он не кодирует информацию, относящуюся к программному обеспечению, аппаратному обеспечению или операционной системе, используемой для создания или просмотра документа. DWG в .pdf

DWG в .pdf

Объединение нескольких файлов САПР в один многостраничный файл TIFF или PDF. При преобразовании нескольких папок программа может объединять выходные файлы каждой папки. т.е. вы конвертируете 2 папки с 5 файлами DWG в каждой в TIFF. Вы получаете 2 файла TIFF. Если вы хотите конвертировать файлы САПР на своем сервере, подайте заявку на серверную версию. Лицензия на сервер. Когда вы конвертируете CAD в JPEG, вы можете определить качество и сглаживание полученного изображения. Конвертируйте DWG, DXF, SVG и многие другие файлы за считанные секунды с помощью нашего понятного интерфейса в режиме мастера. Самый широкий список типов выходных файлов: PDF, TIFF, JPEG, BMP, WMF, PNG, DXF, BMP, CGM, HPGL, SVG, PS и SWF! Total CAD Converter позволяет выбрать режим сжатия, DPI изображения, фотометрическую интерпретацию для выходных изображений TIFF. Встроенная панель предварительного просмотра поможет вам быстрее найти нужный файл. Добавьте текстовые водяные знаки в верхний или нижний колонтитул выходного файла для предотвращения несанкционированного использования или добавьте информацию об авторских правах.

Объединение нескольких файлов САПР в один многостраничный файл TIFF или PDF. При преобразовании нескольких папок программа может объединять выходные файлы каждой папки. т.е. вы конвертируете 2 папки с 5 файлами DWG в каждой в TIFF. Вы получаете 2 файла TIFF. Если вы хотите конвертировать файлы САПР на своем сервере, подайте заявку на серверную версию. Лицензия на сервер. Когда вы конвертируете CAD в JPEG, вы можете определить качество и сглаживание полученного изображения. Конвертируйте DWG, DXF, SVG и многие другие файлы за считанные секунды с помощью нашего понятного интерфейса в режиме мастера. Самый широкий список типов выходных файлов: PDF, TIFF, JPEG, BMP, WMF, PNG, DXF, BMP, CGM, HPGL, SVG, PS и SWF! Total CAD Converter позволяет выбрать режим сжатия, DPI изображения, фотометрическую интерпретацию для выходных изображений TIFF. Встроенная панель предварительного просмотра поможет вам быстрее найти нужный файл. Добавьте текстовые водяные знаки в верхний или нижний колонтитул выходного файла для предотвращения несанкционированного использования или добавьте информацию об авторских правах. Хотите больше заказов? Добавьте счетчики страниц или дату на каждую страницу выходных файлов. При преобразовании DXF или DWG в PDF вы можете установить права пользователя, защитить файлы паролем или подписать их своей цифровой подписью. Доступны файлы PDF и PDF/A. Используйте его как мощный, но недорогой конвертер DWG. Пакетное преобразование файлов из DWG и в DWG для удобного обмена или импорта в другие приложения Autocad. Попробуйте использовать Total CAD ConverterX (SDK) в своем приложении ASP или PHP с ActiveX. Total CAD Converter имеет полную поддержку командной строки (получите готовую к использованию командную строку из графического интерфейса).

Хотите больше заказов? Добавьте счетчики страниц или дату на каждую страницу выходных файлов. При преобразовании DXF или DWG в PDF вы можете установить права пользователя, защитить файлы паролем или подписать их своей цифровой подписью. Доступны файлы PDF и PDF/A. Используйте его как мощный, но недорогой конвертер DWG. Пакетное преобразование файлов из DWG и в DWG для удобного обмена или импорта в другие приложения Autocad. Попробуйте использовать Total CAD ConverterX (SDK) в своем приложении ASP или PHP с ActiveX. Total CAD Converter имеет полную поддержку командной строки (получите готовую к использованию командную строку из графического интерфейса). д.). Файлы DWG содержат элементы векторного изображения и метаданные. Формат является родным для пакета САПР, хотя существуют неродные приложения САПР, с помощью которых вы можете открыть файл DWG. С момента его появления в 2000 году было разработано несколько вариантов формата DWG, и не все из них можно открыть с помощью неродного приложения.

д.). Файлы DWG содержат элементы векторного изображения и метаданные. Формат является родным для пакета САПР, хотя существуют неродные приложения САПР, с помощью которых вы можете открыть файл DWG. С момента его появления в 2000 году было разработано несколько вариантов формата DWG, и не все из них можно открыть с помощью неродного приложения.

В AlmaU, Университете Нархоз и Каспийском Университете представлены специальности, где профильными предметами являются математика, физика, география, иностранный язык, Человек. Общество. Право, всемирная история, биология, химия и творческий экзамен.

В AlmaU, Университете Нархоз и Каспийском Университете представлены специальности, где профильными предметами являются математика, физика, география, иностранный язык, Человек. Общество. Право, всемирная история, биология, химия и творческий экзамен.

Пусть точка A имеет координаты x1;y1, а точка B – координаты x2;y2.